Утепление стен с использованием керамзита

Оптимальным вариантом утепления стен с применением данного материала считается конструкция трехслойного типа.

Несущая конструкция, выполненная из керамзитобетона, выполняет функцию первого слоя толщиной около 40 см. Блоки прочны, безопасны, имеют высокие теплоизоляционные характеристики.

При выполнении второго слоя используют смесь керамзита и цементного молочка в соотношении 1:10 — капсимет. Склеивание гранул цемента между собой происходит после засыпки смеси под влиянием естественной влажности. Толщина слоя в 10 см достаточна для обеспечения высокого уровня теплоизоляции. Масса достаточно жесткой конструкции распределяется по поверхности фундамента домостроения.

Третий слой, из дерева или кирпича, защищает утепляющий материал от влияния внешних условий среды.

Другой простой способ утепления стен — засыпка керамзита в пространство между стеной и обшивкой, например, вагонкой. Сухой материал заливают специально приготовленным раствором цемента жидкой консистенции.

Достаточно часто материал используют в возведении дополнительных стенок. Суть метода в том, что мелкий гравий засыпают в пространство между стеной и металлическим каркасом, огражденным гипсокартонном.

Технические характеристики керамзита

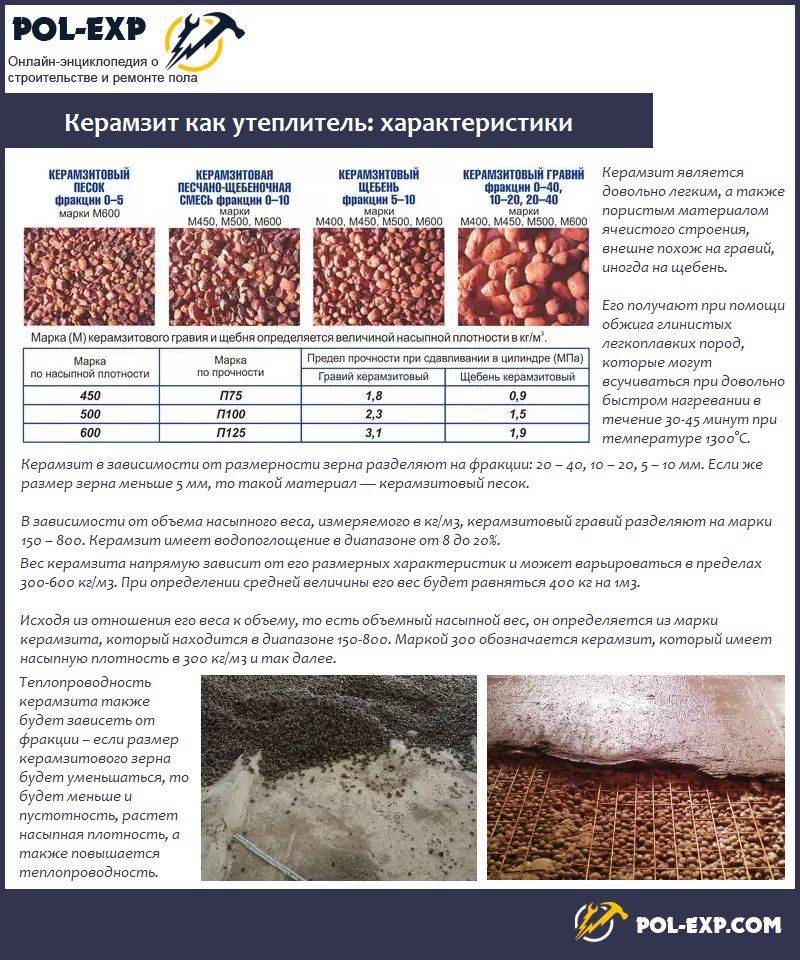

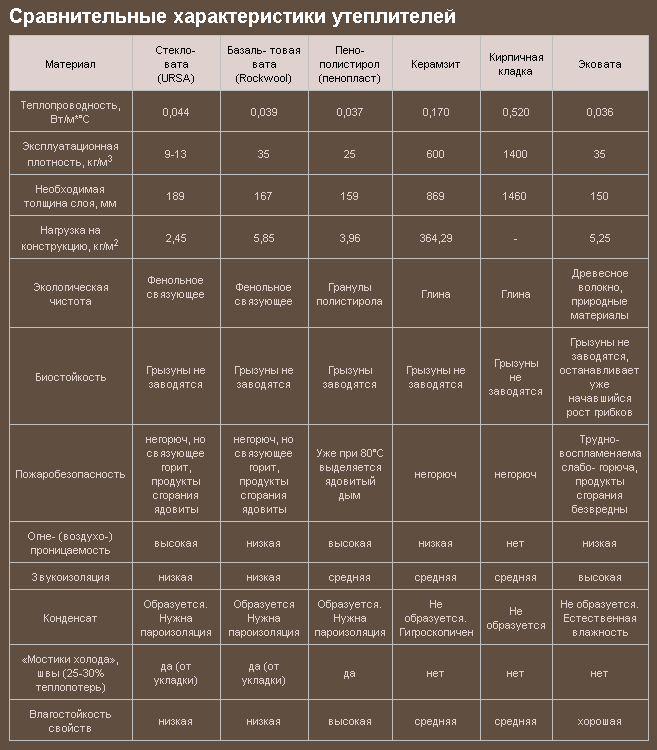

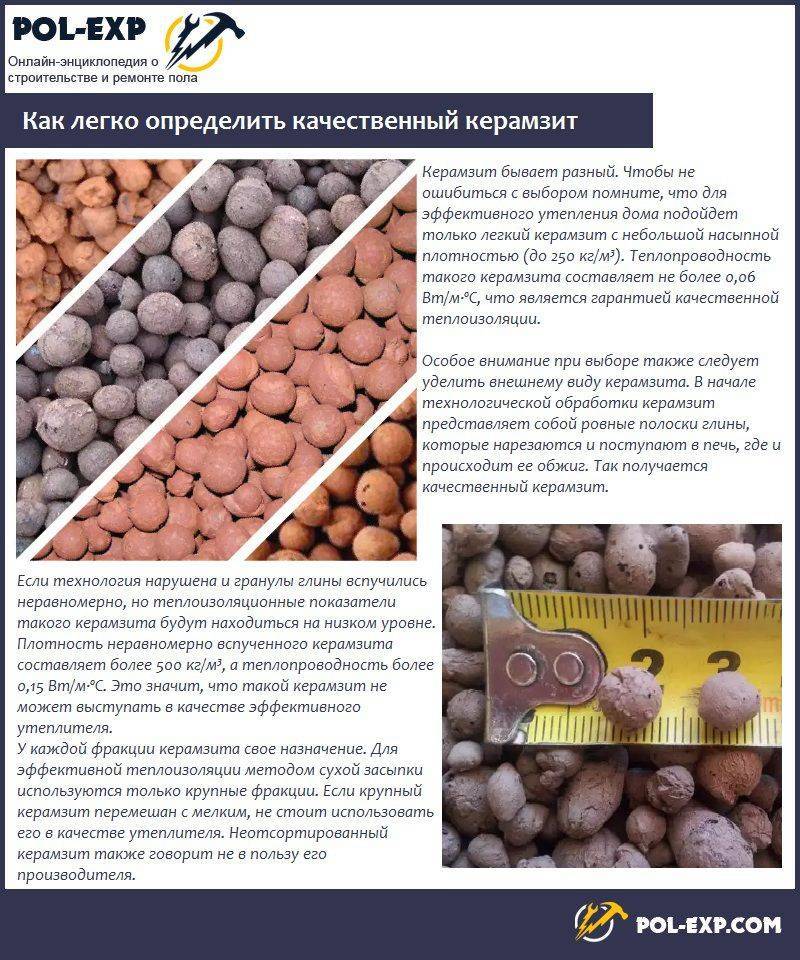

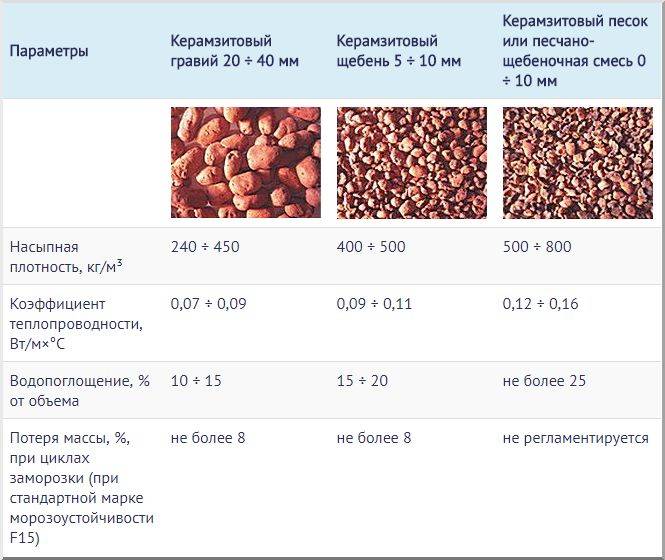

По своему виду керамзит представляет собой гранулы пористого материала округлой формы различного размера. Применяется в строительстве сегодня чрезвычайно широко, основное назначение материала – это утепление конструкций при строительстве, а также уменьшение веса строительных материалов при их производстве без потери прочности. Смотрите характеристики насыпной теплоизоляции в таблице далее.

Керамзит теплопроводность по фракциям

Керамзит подразделяется на фракции гравия: 5-10 мм; 10-20 мм; 20-40 мм и песок (0-5 мм). По плотности и прочности гравий подразделяют на марки от М300 до М700. Эти цифры говорят о насыпной плотности, но не указывают на прочность материала или его теплопроводность. Технические характеристики керамзита по прочности и насыпной плотности:

- Фракция 20-40 мм (М300 — М380) — марка прочности гравия П50 — П75

- Фракция 10-20 мм (М400 — М450) — марка прочности гравия П75 — П100

- Фракция 5-10 мм (М500 — М550) — марка прочности гравия П100 — П125

- Фракция 0-5 мм (М600 — М700) — марка прочности гравия П50 — П75

Оборудование для производства керамзита

Необходимое оборудование

Необходимое оборудование

В производстве керамзита участвует большое количество оборудования, каждое из которых вносит вклад в получение качественной смеси. К основным устройствам можно отнести:

- разные рыхлители;

- вальцы с отверстиями;

- глиносмесители;

- печи для обжига;

- барабаны для сушки и сортировки;

- транспортеры;

- конвейеры;

- лотки и др.

Промышленное производство включает в себя много устройств, которые помогают быстро работать с большими объемами материала.

Так как практически любой способ формировки подразумевает первичную обработку, то обязательно понадобятся еще и дробильные аппараты, состоящие из твердых лопастей, которые движутся друг к другу. При этом все попадающие между ними материалы подвергаются разрезанию и измельчению. Если предусмотрено добавление особых смесей для улучшения вспучивания, то необходимо подготовить смесительную установку.

Печи для обжига бывают разные, но чаще всего они работают по одинаковому принципу, равномерно разогревая все попадающие внутрь вещества.

Разновидности керамического зерна

Разновидности керамзита и его технические параметры Материал классифицируют по размерам зерен. На основании этого он делится на 3 категории.

Песок

Гранулы величиной не более 5 мм, изготовленные посредством дробления крупных кусков запеченной глины или обжигания остатков начального сырья. Мелкофракционный керамзит может применяться как наполнитель для сверхлегкого бетона или цементной смеси.

Гравий

Округлые зерна размером 5-40 мм, произведенные с помощью вспучивания глиняной заготовки в доменной печи. Благодаря хорошим показателям теплоизоляции возможно использование в качестве утеплителя или изготовления блоков бетона.

Щебень

Элементы с углами, крупные – от 5 до 40 мм. Производство осуществляется посредством дробления керамических пластов. Материал – наполнитель, необходимый для легкого бетона.

Свойства и плюсы керамзита в строительстве

- Легкий вес. В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность. Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Пожаробезопасный. Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур. Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

Водостойкость. Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%.

- Теплопроводность и морозоустойчивость. По данному показателю керамзит на высоком уровне, и его теплопроводность обратно пропорциональна его пористости. Высокая пористость обеспечивает хорошее удержание тепла. Именно поэтому одно из основных назначений керамзита в строительстве – это утепление стен, полов и потолков. Конечно для достижения одного и того же эффекта слой керамзита должен быть толще слоя минеральной ваты. Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины.

Звукоизоляция. Керамзит имеет хорошие показатели в качестве звукоизоляционного материала. Хорошо поглощает звуки и подавляет шумы с улицы и между этажами. Эффективно решает проблему с громким соседями и недовольными соседями снизу.

- Долговечность. Правильная комбинация с другими материалами и соблюдение технологии монтажа керамзита обеспечит его функциональность и целостность многие десятилетия. Поскольку он не подвергается прямому воздействию окружающей среды, долговечность керамзита может достигать и 100 лет.

- Химическая и биологическая устойчивость. Не вступает в химическую реакцию с большинством химических соединений, кислотами, щелочам и прочими. В керамзите не создаются условия для разведения плесни и грибка.

Не интересен грызунам и насекомым. Благодаря сыпучести керамзита, грызуны и насекомые не могут оборудовать себе жилье в данном материале. Возможные гнезда или норы грызунов просто самозасыпаются керамзитом еще на этапе оборудования. Потому, даже случайно забежавший грызун покинет стены и крышу Вашего дома.

- Экологичный материал. Использование натуральных природных материалов – глины, гарантирует безопасность керамзита для здоровья. Не накапливает вредные вещества, запахи и радиационный фон. В Европейском регионе, дома из керамзитобетона являются аналогии здорового и экологичного дома.

Применение керамзита в сельском хозяйстве

Как считает большинство аграриев, материал является лучшим дренажом и субстратом для культур, выращиваемых на гидропонике.

Керамзит вбирает в себя влагу при поливе и отдает при высыхании почвы. Довольно часто щебень и песок добавляют для оптимизации воздухообмена между растением и воздушной средой в тяжелые глинистые почвы.

Дренаж, в основе которого керамзит, не позволяет почвам закисляться, заиливаться. При этом материал не утяжеляет почву и препятствует образованию плесеней, появлению мхов и грибков.

Замечательно показал себя материал при устройстве грядок. Слой в 2 — 3 см, насыпанный в ее основание, обеспечивает прекрасный дренаж. Рассыпанный между растениями гравий сохраняет влагу, выполняя мульчирующую роль.

Керамзит имеет твердую внешнюю оболочку и пористое ядро, что делает его уникальным органическим субстратом для гидропоники, полноценным почвозаменителем.

Технология утепления кирпичной стены керамзитом

Наиболее распространено использование керамзита в трехслойных конструкциях

Засыпание фракций происходит в каркас, поэтому важно понимать, что процесс утепления должен происходит именно на этапе возведения стен. Выделяется 3 основных способа теплоизоляции

Облегченная колодцевая кладка

Колодцевая облегченная кладка

Сооружается конструкция из двух рядов кирпича, пространство между которыми заполняется теплоизолятором. Происходит это по мере возведения стены. При засыпании производится уплотнение. С целью предотвращения оседания, для связки фракций используется специальный цементный раствор

Важно перевязывать с помощью перемычек каждый 1-2 ряда кирпича. Расстояние между рядами должно составлять примерно 15-30 см

При этом данный параметр может быть увеличен, особенно это касается холодных регионов.

Колодцевая кладка с диафрагмами жесткости

Поперечные диафрагмы в колодцевой кладке

При данной технологии также сооружается каркас, при этом внешняя стена может быть выложена не только из кирпича, но и бетонных или керамических блоков. Теплоизолятор засыпается после 5 рядов кладки. Происходит уплотнение и заливка цементным молочком. После этого выкладывается диафрагма жесткости. Укладывается она на всю толщину стены, поэтому в дальнейшем при усадке керамзита невозможно будет попасть внутрь и досыпать утеплитель. Это единственный недостаток описанной технологии. Что касается плюсов, то подобная конструкция позволяет придать жесткости в высоту, при этом избежать использования анкеров для перевязки.

Кладка с закладными деталями

Анкеровка кирпичной кладки стальными прутами

Процесс схож с облегченной кладкой, единственным отличием является использование анкеров. Они могут быть как металлическими, так и металлопластиковыми. При таком способе уменьшается расход кирпича, при этом прочностные характеристики конструкции остаются на высоте. Оптимальным промежутком для засыпки является 30-50 см. Именно на таком расстоянии легче осуществлять трамбовку и заливку цементным раствором.

Область применения

- Тепло- и звукоизоляция полов, стен, перекрытий, подвалов;

- Утепление и уменьшение глубины закладки фундаментов;

- Теплоизоляция грунта и газонов на террасах;

- Утепление кровли скатного типа;

- Теплоизоляция и создание уклона плоских крыш;

- Производство керамзитобетонных блоков и легкого бетона;

- Дренаж в земляных насыпях дорог.

Строительство — не единственная сфера применения керамзитового гравия. Керамзит помогает увеличить урожай получаемый на частных подворьях. Внесение керамзита в почву помогает улучшить микроклимат корневой системы, и к тому же не нравится грызунам и насекомым.

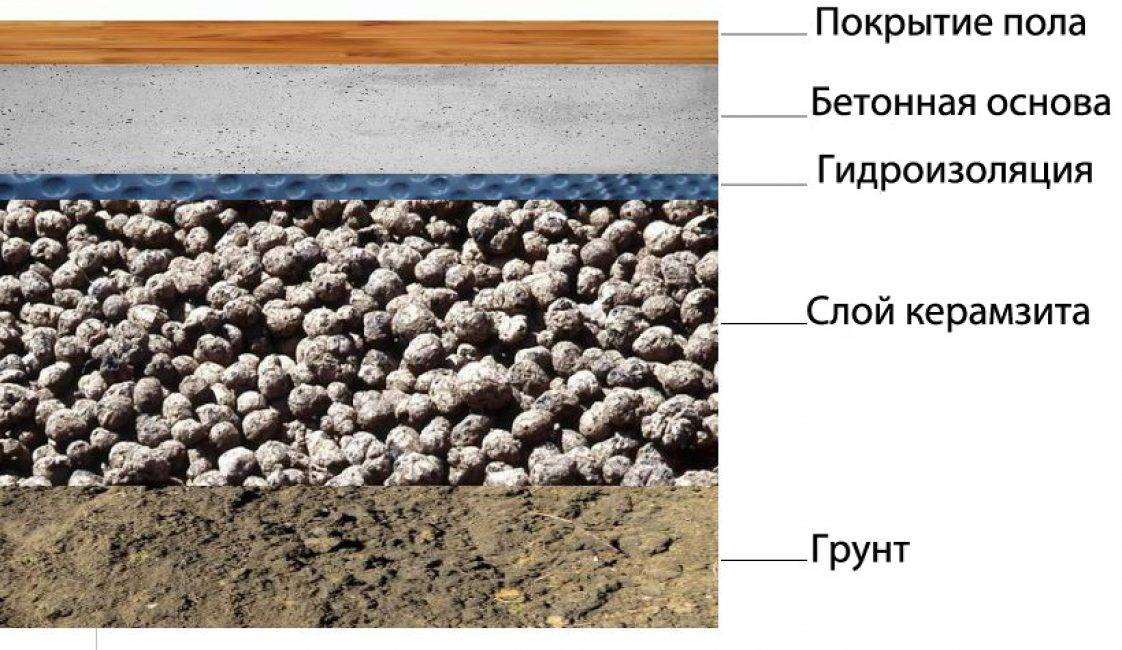

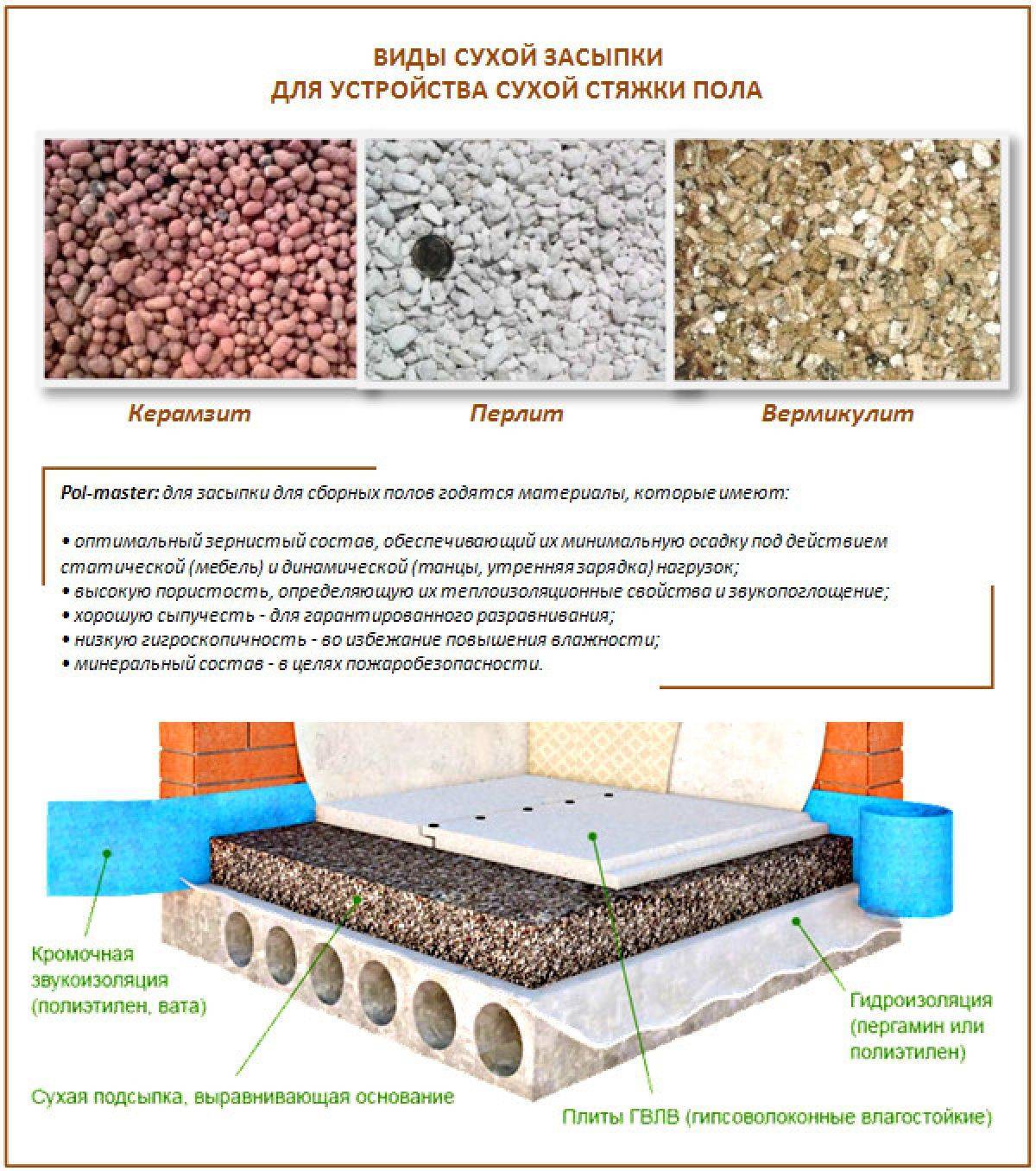

Керамзит для стяжки пола

Как строительный материал он успешен в частном строительстве и промышленных целях. Для создания долговечных и крепких полов он просто идеален. Материал создает конструкцию высокой прочности и хорошо взаимодействует с раствором благодаря своей пористости и прочности. Благодаря своей абсорбции, является незаменимым решением в помещении с повышенной влажностью.

Конструкция из керамзита получается долговечной и легкой а сам он является утеплителем с отличными параметрами. С помощью него можно выравнивать поверхности с максимально большими перепадами, что в несколько раз легче, чем при работе с другим материалом. В таких работах используются фракции различного размера, от крупной до самой мелкой. В зависимости от фракции, которая применяется, возможно рассчитать количество материала для стяжки.

Полы с использованием керамзита высыхают очень быстро и получаются прочными и ровными, выполняя при этом функцию звукоизоляции. Стоимость работы понижается при использовании керамзита для стяжки, и заметно упрощает процесс и потраченное время.

Керамзит и его стоимость

Керамзит бывает разных видов, а ассортимент его на отечественном рынке достаточно широк. Цена варьируется в зависимости от пород и технических характеристик. Приобретать материал следует только натуральный. Некоторые производители за счет добавки разных химических агентов, что нарушает технологию производства, снижают цену.

Керамзит, произведенный из натуральной глины экономически выгоден, а сам материал долговечен и прочен. Дешевле его будет приобретать в виде фасованной фракции и россыпью в большом объеме. Цены будут варьироваться, делая более выгодным ваше строительство, в зависимости от количества поставляемого материала. Для того, чтобы сэкономить средства, нужно рассчитать площадь поверхности, на которой будет вестись работа, а также количество кубов керамзита.

На доставку товара также необходимо учитывать затраты, поэтому лучше осуществлять самовывоз, либо покупать партию в большом объеме. Стоит он недорого, а главное, он позволяет получать в итоге бетон отличного качества по вполне приемлемым ценам.

Посмотрите видео: Блоки из керамзитобетона. Особенности материала (ForumHouseTV)

Керамзит – что это такое?

Абсолютно уверены, что загадочное слово “керамзит” знает любой человек старше 10 лет. Многие полагают, что это вроде какой-то строительный материал, или толи дренаж, толи прикормка для растений, или еще что-то… Но немногие ответят на простой вопрос: что же такое керамзит? Затруднение вызовет, и просьба описать свойства этого материала. Спектр применения настолько широк, что перечисление займет массу времени. Большой загадкой остается, где добывают керамзит или может его производят? А если производят, то из чего? Все чаще, делая обзоры на теплоизолирующие материалы, буквально заполонившие наши строительные рынки, ключевыми словами для описания становятся: новинка, современный, инновационный и так далее. И действительно, количество, разнообразие, а главное высокое качество многочисленных материалов в последнее время все больше удивляет и радует.

Сегодня мы поговорим о хорошо знакомом с детства материале. Сделаем, так сказать ликвидацию пробелов в знаниях. Действительно, керамзит в первую очередь строительный материал, который находит свое применение часто за пределами стройки. С керамзитовыми шариками, порой сталкиваются люди, которые совсем далеки от строительных площадок.

Основные способы получения керамзитового гравия

Подходит ли тот или иной материал для производства керамзитного гравия, устанавливают с помощью специальных исследований. Главные требования к сырью:

- возможность вспучивания при обжиге;

- легкоплавкость;

- определенный интервал вспучивания.

Иногда в сырье вводят специальные добавки для повышения коэффициента вспучивания. В качестве добавки может быть использованы органические (соляровое масло, мазут и др.), железистые вещества, горные породы (перлит, алунит и т. п.) или искусственные вещества.

Способы получения керамзитовых гранул

Существует четыре основных способа изготовления керамзита, которые отличаются своей технологией:

- сухой;

- мокрый;

- порошково-пластический;

- пластический.

Выбор конкретного способа зависит от качества сырья.

Сухой способ изготовления керамзита

Этот способ является наиболее простым. Он применяется в случае, когда имеют дело с камнеподобным сырьем. Вначале его дробят, затем отправляют во вращающуюся печь. Такой способ наиболее эффективен, если порода однородная, без вредных включений. Он отличается невысокими затратами и низкой энергоемкостью.

Мокрый (или шликерный) способ изготовления керамзита

Глину помещают в емкости большого размера – глиноболтушки. Затем ее разводят водой, получая шликер влажностью около 50%. Его подают насосами в шламбассейн, откуда он перемещается во вращающуюся печь. Здесь он разбивается на отдельные гранулы. Их высушивают газы, которые выходят из печи.

Мокрый способ требует большого расхода топлива, поскольку шликер имеет высокую влажность. Однако он позволяет очищать сырье от каменистых включений, вводить в него добавки, получать однородную массу. Его используют в случае высокой влажности исходного сырья.

Пластический способ изготовления керамзита

Этот метод наиболее распространен при производстве керамзита. Он предусматривает увлажнение рыхлого сырья и его переработку в вальцах или глиномешалках. Процесс изготовления керамзита напоминает производство кирпича.

Из полученной массы на дырчатых вальцах или ленточных прессах формируют цилиндрические гранулы, которым позже придается шарообразная форма. Гранулы сразу отправляют во вращающуюся печь или дополнительно просушивают в специальных барабанах.

Пластический способ более сложный, энерго- и капиталозатратный, чем сухой, но он позволяет сделать материал с лучшими свойствами. Во время переработки природная структура сырья нарушается, оно гомогенизируется, поэтому имеет более высокий коэффициент вспучивания.

Порошково-пластический способ изготовления керамзита

Вначале сухое сырье доводят до порошкообразного состояния, затем разводят водой. В итоге получают пластичную массу, из которой формируют гранулы. Этот метод является довольно затратным, поскольку необходимо дополнительно выполнять измельчение материала. Еще одним недостатком является необходимость дополнительной сушки гранул.

Керамзит, перлит или аглопорит – в чем отличия

Можно произвести утепление дома керамзитом или другие работы. Кстати, иногда строители применяют такие термины, как перлит/керамзит/аглопорит в роли синонимов. Но правомерно ли это? Такие материалы обладают, наверное, лишь одной похожей чертой – их изготовление произойдет посредством вспучивания исходного сырья. На этом вся схожесть закончится. Несколько больше совпадений есть в свойствах, а получается, в областях применения – они негорючие, инертные и легкие. Сырья для образования керамзита 0 алгопорита, глина – породы глиносодержащего типа, перлита – вулканическое стекло, вермикулита – слюда с содержанием воды. Гравий керамзитового типа делают посредством обжигания гранул, сделанных из вспучивающихся глин. Это прочный и легкий заполнитель. Его большая по объему насыпная масса будет колебаться от 240 до 700 кг на кубический метр. В изломе керамзитная гранула имеет структуру застывшей пенки. Оболочка, которая спеклась и покрывает гранулу, придает ей высокую степень прочности.

Песок керамзитового типа (зерна до 0.5 см) получают при изготовлении керамзитового гравия (правда, в малом количестве), а еще по способу кипящего слоя обжигом сырья во взвешенном состоянии. Более того, его можно получить методом дробления некондиционного продукта – зерна гравия размером больше 4 см и сваров. Перлит вспученного типа делают путем обжигания вулканических стеклообразных пород (обсдианов и перлитов), которые сдержат малое количество воды. При температуре от +950 до +1200 градусов, и вода начнет выделяться, а перлит увеличивается в объеме от 10 до 20 раз.

Аглопорит получат при обжигании глиносодержащего сырья с добавкой до 10% на решетке агломерационной машины. Каменный уголь будет выгорать, а частицы сырья начинают спекаться. Производство состава выгодно, когда для изготовления используют местные виды сырья – легкоплавкие глинистые, а еще лессовые породы, а кроме того и промышленные отходы – золы, шлаки от топлива и углесодержащие шахтные породы. Аглопорит выпускают в виде щебня и пористого песка. Применять какой-то строительный материал требуется с учетом тех задач, которые стоят перед строительством. К примеру, вам требуется утеплить пол помещения, где повышенный уровень влажности. В таком случае лучшим вариантом будет применение перлита – его гигроскопичность выше. Керамзит намного тверже и прочнее, и такое качество может пригодиться в решение особенных задач. Следует взглянуть на насыпную плотность материалов – перлит куда мельче и легче, и это способно существенно облегчать конструкцию. Если более легкий и пористый керамзит применяют по большей части для стеновых панелей, то для алгопорита главная сфера использования – легкие конструкционные бетоны. Алгопритобетон идет на изготовление предварительно напряженных железобетонных конструкций покрытий и перекрытий, большепролетных балок и ферм, пролетных мостовых строений и прочее.

Особенности укладки керамзита

Выравнивание керамзита при помощи уровня

При проведении мероприятий по теплозащите пола своими руками необходимо учитывать особенности используемого материала. Проводя утепление пола керамзитом, нужно знать:

- Для получения ровной поверхности используют маяки. Чем меньше шаг монтажа маяков, тем больше шансов идеально уложить керамзит своими руками.

- При укладке по лагам, все деревянные элементы требуется обработать антисептическими составами.

- Минимальный слой материала равен 10 см.

- Лучше всего при применении керамзита устанавливать деревянное напольное покрытие.

- Эксплуатация пола возможна через 7 дней после завершения строительных или ремонтных работ.

Характеристики и применение строительного керамзита

Цены на энергоносители растут быстро, что влечет за собой повышение спроса на теплоизоляторы. К эффективным и не требующим особых навыков при монтаже утеплителям относится керамзит. Обладающий пористой структурой, он нередко используется в качестве наполнителя для бетона. Лучшим сырьем для изготовления керамзита считаются глины, в которых содержится 30 % кварца. При вспучивании базовой породы, благодаря специальному режиму обжига, на выходе получается качественный материал в виде зерен. Их свойства зависят от фракции.

О видах

В готовом состоянии керамзит имеет вид щебня либо гравия, либо песка.

Поэтому классификация часто проводится с учетом размеров фракций и их формы, которая бывает:

- округлой, свойственной для гравия. Его подразделяют на марки по крупности фракции: 10–20 мм (подходят для обустройства коммуникаций), 30–40 мм (применение связано с засыпкой большим слоем), 5–10 мм (наиболее востребованы для приготовления бетонного раствора);

- угловатой, что отличает щебень. Размеры зерен колеблются в тех же пределах, что и у гравия. Может пригодиться для утепления стен бани;

- от шаровидной до неопределенной. Присуще маленьким частицам (до 5 мм) в виде песка. Его получают в результате дробления больших либо выделяют при обжиге небольших кусочков глины.

О свойствах

Некоторые свойства керамзита выгодно отличают его от других подобных материалов.

Широкое использование обусловлено следующими характеристиками:

- Биологической безопасностью, так как сырье для его производства представляет собой экологически чистый натуральный продукт.

- Огнестойкостью. Не горит и не поддерживает горение.

- Значительным показателем тепло- и звукоизоляции, достигающейся благодаря пористой структуре, которая образуется в результате выделяющихся газов во время обжига. Звукоизоляция напрямую зависит от уровня пористости.

- Долговечностью.

- Относительной влагостойкостью.

- Высокой морозостойкостью: варьируется от 15 единиц до 50.

- Устойчивостью к воздействию внешних агрессивных факторов.

В качестве преимуществ также выступают высокий уровень теплоизоляции и небольшая стоимость. Для сравнения: эффективность дерева почти в три раза ниже, а использование кирпичной кладки обойдется дороже.

С ценой керамзита за мешок 50 кг можно ознакомиться здесь.

Теплопроводность керамзита находится в зависимости от размера зерен. Чем мельче фракция, тем меньше остается пустот между частицами. Из этого следует, что насыпная плотность увеличивается – значит, ухудшаются теплоизоляционные свойства.

О недостатках

Гранулам свойственна склонность к впитыванию воды. Поэтому предпочтительнее все-таки их применение в виде сухой засыпки, также они довольно хрупкие.

Место в строительной сфере

Области применения довольно обширны. Для зданий старой постройки актуально применить его в составе основания. Сверху обычно делают растворную стяжку толщиной более 3 см. Благодаря небольшому весу керамзита, общая масса всей конструкции значительно снизится.

Широкое применение сыпучей продукции разных фракций обусловлено ее универсальностью. Керамзит является незаменимым компонентом при изготовлении легкого бетона.

Кроме того, керамзит — эффективный утеплитель пола. Он является хорошим теплоизолятором и для инженерных коммуникаций, фундамента, перегородок, кровли. Дополнительные плюсы от проведенных работ: значительно улучшается звукоизоляция (за счет отличных шумопоглощающих свойств материала).

Если измерять в одних и тех же единицах вес керамзита разных фракций, он будет отличаться. Ведь масса зависит от величины гранулы, а соответственно, от насыпной плотности, которая определяется его маркой по ГОСТ 9757-90. К примеру, взяв фракции с насыпной плотностью М300, можно быть уверенным, что кубометр объема в массе своей составит от 250 кг/м3 до 300 кг/м3.

Цены

Мелкие партии товара лучше приобретать в мешках. Стоит запомнить, что за основу берется объем, а не вес, который будет отличаться в зависимости от насыпной плотности продукта и объема тары.

| Марка, размер фракции | Фасовка в мешках, м3 | Цена, рубли |

| М650, 0–5 мм | 0,035–0,04 | 96–98 |

| М600, 5–10 мм | 0,035–0,06 | 80–115 |

| М500, 10–20 мм | 0,035–0,06 | 72–110 |

| М450, 20–40 мм | 0,035–0,06 | 71–109 |