Руководство по использованию

Применять это вещество необходимо с соблюдением советов изготовителя, которые показаны в инструкции. Пользоваться ей достаточно просто, поэтому возможно соединять, в том числе и треснувшее стекло. Для данных целей имеется бесцветная сварка.

Чтобы сделать надежный шов, необходимо правильно соблюдать последующие правила:

- Подготовка. Рекомендовано освободить рабочую поверхность от загрязнений и убрать крупные выступы. Влажные детали при способности правильнее предварительно высушить. Необходимо обязательно обезжирить детали. Это очень значимый этап, что гарантирует предельное качество соединения.

- Далее необходимо подготовить состав. Жидкий клей необходимо объединить с отвердителем, а сухая сварка должна смешиваться до однородного состава. При перемешивании используют одноразовые перчатки, заранее смоченные незначительным числом воды.

- После подготовки консистенции необходимо ее быстро нанести.

- После кропотливого соединения компонентов необходимо разровнять плоскость. После полного просыхания можно дополнительно почистить шов.

Вот подобная простая методика может стать незаменимой в бытовом применении, которая при соблюдении инструкции не уступает классическим методам сварки.

Мнение эксперта

Куликов Владимир Сергеевич

Невзирая на высокую прочность шва, не следует применять ее в участках повышенной опасности. К примеру, для соединения газовых труб. Такую работу необходимо доверять лишь экспертам с профессиональным оснащением.

Азы электродуговой сварки

Чтобы получить как можно лучшие результаты при создании сварочного шва, начинающим сварщикам в первую очередь нужно ознакомиться с уроками, где уделяется внимание правильному выполнению этой работы на первых этапах. Желательно и получать практику выполнения сварочных работ под руководством опытного специалиста, который не только укажет на ошибки, но и подскажет, как их не допускать в будущем

Прежде чем начинать сваривать детали, нужно убедиться, что она достаточно надежно зафиксирована.

Не менее важно позаботиться о соблюдении правил пожарной безопасности: для этого нелишне будет расположить неподалеку ведро с водой. Этим же обусловлен запрет на выполнение сварки на деревянном основании

Также следует уделить внимание и небольшим остаткам использованных электродов, которые не следует оставлять на рабочем месте по завершении работы. Без этого невозможно научиться правильно варить металл

Обязательно нужно удостовериться, что «зажим заземления» надежно зафиксирован. Следует убедиться, что кабель был изолирован и точно введен в специальный держатель. Перед работой для сварочного инвертора следует выбрать расчетный показатель мощности тока, при определении которого следует исходить из диаметра электрода. После этого можно зажигать дугу. Это делается следующим образом: нужно разместить электрод под углом около 60 градусов относительно изделия. Далее нужно не спеша провести им по поверхности. В этот момент возникают искры, теперь же электродом нужно коснуться металла, а затем поднять его, но не выше 5 мм.

При точном соблюдении всех рекомендаций должна зажечься дуга. Пока сварка не будет закончена, нужно держать электрод на расстоянии 5 мм. Следует иметь в виду, что во время сварки металла стержень электрода начнет постепенно выгорать.

Поэтому через равные промежутки времени нужно сокращать расстояние между ним и металлом. Приближать электрод к обрабатываемому изделию следует не спеша. Может возникнуть такая ситуация, что он прилипнет. В этом случае нужно несильно повернуть его в сторону. Если все попытки не позволяют зажечь дугу, то можно попробовать увеличить силу тока.

Когда дуга загорится, а ее пламя станет стабильным, можно уже начинать заниматься наплавлением валика. Электрод с зажженной другой нужно не спеша и плавно двигать по горизонтали, совершая несильные колебательные движения. Это приведет к тому, что жидкий металл начнет самостоятельно перемещаться непосредственно к центру дуги. При соблюдении всех рекомендаций можно выполнить надежный шов, сформированный в виде небольших волн, которые были созданы при помощи наплавленного металла.

Может возникнуть такая ситуация, что во время сварки изделий электрод будет полностью израсходован, но при этом его не хватило для создания всего шва. В этом случае нужно сделать перерыв в работе. Отключив аппарат, нужно вставить новый электрод, убрать с поверхности шва шлак, а затем продолжить сварку. От созданного в конце шва углубления, часто именуемого кратером, нужно сделать отступ около 12 мм и зажечь дугу. Приближать электрод следует с тем расчетом, чтобы при контакте возник сплав из металла старого и вновь установленного электрода. Далее сварку выполняют в обычном режиме.

Инструкция по сварке

В бытовых условиях пайка полипропиленовых фитингов и труб в единую конструкцию чаще всего выполняется методом термической полифузии. После нагрева специальным прибором трубы быстро соединяются. Работы, в соответствии с технологией, выполняются поэтапно.

Подготовка

На подготовительном этапе разрабатывается проектная документация, в которой обязательно указывается выбранная схема трубопровода. Правильно определяются места фиксации системы к стенам, а при необходимости посредством строительного инструмента пробивается требуемое количество крепёжных отверстий.

Размечать и затем нарезать полипропиленовые трубы на отдельные элементы нужно в строгом соответствии с заранее подготовленной схемой, а также натурными замерами. Такое несложное мероприятие позволит убедиться в точности выполненной разметки.

Выложенные на максимально ровной поверхности отрезки труб должны повторять правильную последовательность соединений. Фольгированные части с торцов удаляются торцевателем, после чего на выбранных концах маркёром отмечается глубина вхождения в фитинг.

Нагрев

Рабочую температуру нагревателя на паяльном устройстве нужно выбирать в зависимости от технических характеристик труб. Процесс пайки трубопроводов, имеющих алюминиевое армирование, следует производить при температурных показателях насадки в пределах 260-300оС.

Используемое в работе паяльное оборудование перед сваркой должно набрать температуру нужной величины, поэтому терморегулятор устанавливается в соответствующее положение, а вилка самого прибора включается в розетку электрической сети.

О готовности сварочного аппарата к сварке полипропилена сигнализирует переключение на приборе специальной подсветки. На разных моделях оборудования варианты сигнального оповещения имеют отличия. Чтобы не ошибиться в правилах эксплуатации устройства нужно внимательно изучить прилагаемую производителем инструкцию.

Сварка

Правильная работа – это одновременный нагрев паяльным устройством конца полипропиленовой трубы и фитинга. При этом используемый фитинг располагается на специальном насадочном дорне, а труба с небольшим физическим усилием вставляется в гильзу. Глубину вхождения нужно в обязательном порядке контролировать в соответствии с нанесённой на ППР трубу маркерной разметкой.

| Диаметр (мм.) | Глубина сварки (мм.) |

| 20 | 14,0 |

| 25 | 16,0 |

| 32 | 20,0 |

| 40 | 21,0 |

| 50 | 22,5 |

| 63 | 24,0 |

| 75 | 28,5 |

| 90 | 33,0 |

| 110 | 39,0 |

Стандартное время нагрева всех соединяемых элементов подбирается в зависимости от их диаметра. Объединять полипропиленовые трубы и фитинги необходимо достаточно быстро, благодаря чему предотвращаются температурные потери нагретого материала. Стыкование элементов осуществляется посредством ровного поступательного движения без вращения.

Соединённую конструкцию трубопроводного участка следует надёжно фиксировать до момента набора состыкованными полимерными элементами максимальных показателей прочности. Как показывает практика, система схватывается в течение 10-20 секунд (зависит от D трубы). Идеальный вариант – сохранение зафиксированного положения до полного охлаждения участка соединения.

| Диаметр (мм.) | Время остывания (сек.) |

| 20 | 3 |

| 25 | 3 |

| 32 | 4 |

| 40 | 4 |

| 50 | 5 |

| 63 | 6 |

| 75 | 8 |

| 90 | 10 |

| 110 | 10 |

Зачистка

После того, как будут закончены все сварочные работы, и полностью остынет материала в узлах соединений, участки стыкования аккуратно зачищаются от естественных пластиковых наплывов. Такое мероприятие позволяет придать сварным конструкциям аккуратный и эстетичный облик.

С этой целью можно использовать острый нож, но зачистка должны выполняться очень аккуратно. Следует помнить, что чрезмерное количество наплывов полимерного материала вполне может воспрепятствовать плотной посадке трубопроводных элементов в крепёжные клипсы.

Важные дополнения

Безусловно, для сварки полипропиленовых труб нужно применять только специальные приборы, а в бытовых условиях лучшим вариантом станет простое ручное оборудование с минимальным количеством стандартных насадок.

Некоторыми производителями в одном приборе устанавливается сразу два нагревателя, которые оснащены отдельными включателями. Нет нужды использовать одновременно оба нагревателя, потому что может произойти перегрев пластика и перегрузка электрической сети.

Сегодня к самым лучшим, хорошо зарекомендовавшим себя маркам приборов для сварки полипропиленовых труб (по мнению специалистов и пользователей) можно отнести: Candan Сm-03, Elitech СПТ-1000 и Elitech СПТ-800, Wester DWM-1500, Prorab 6405-К, BRIMA TG-171 и Gerat Weld 75-110.

Правила техники безопасности при работе со сварочным аппаратом

Работа со сварочным аппаратом не является безопасной, поэтому при его использовании необходимо соблюдать правила предосторожности:

- Жилы, по которым поступает ток, должны быть надежно изолированы.

- Корпус агрегата заземляется.

- Рабочая одежда и перчатки должны быть полностью сухими.

- На ноги лучше надеть резиновые сапоги или стать на коврик из этого материала.

- Маска с очками или щитком защитит лицо от искр, а глаза от повреждения яркими вспышками.

Для того чтобы работа была удачной, нужны не только теоретические знания, но и практические навыки. Практиковаться лучше на небольших изделиях, которые не будут использоваться в серьезных трубопроводах.

Технология сварки

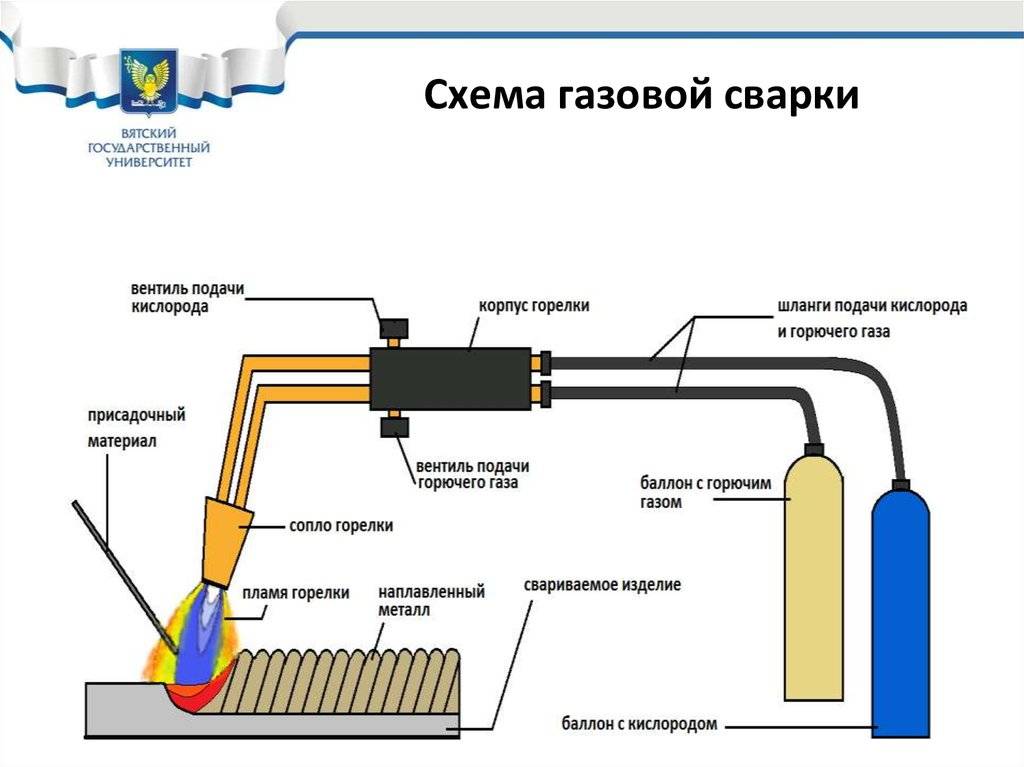

Сварка ацетиленом начинается с подачи горючего газа. Для этого необходимо постепенно откручивать запорный вентиль до появления специфического запаха, после чего поджигать горелку. Затем открывают подачу кислорода, регулируя давление до тех пор, пока не образуется пламя ровного синего цвета.

На магистральных каналах подачи газа должны быть установлены специальные редукторы. Для получения качественной смеси уровень давления кислорода не должен превышать 2 бар, а ацетилена – 4 бар. В противном случае смесь не будет справляться со своими функциями.

Ацетилен используют для сварки и резки металлов различного типа: при работе с черным металлом и сплавами на его основе, применяют нейтральный тип пламени, который характеризуется следующими визуальными параметрами:

- Ядро. Находится рядом с краем горелки. Имеет яркий голубой цвет. В некоторых случаях, в зависимости от чистоты смеси, может иметь зеленый оттенок, разной степени насыщенности.

- Восстановительное пламя. Граничит с ядром. Характеризуется бледным голубым цветом. Благодаря достаточной температуре считается рабочей областью.

- Факел. Располагается в верхней части пламени. Данный участок обладает наиболее высокими температурными показателями. Применяется для выполнения работ по сварке и резке.

Существует несколько типов пламени, которые будут рассмотрены ниже. Нейтральный тип является наиболее популярным, одного его необходимо правильно отрегулировать, в зависимости от характера работ.

Оранжевый оттенок факела говорит о том, что в металл будет поступать большое количество углерода, что недопустимо для большинства сварочных соединений.

Необходимые инструменты и материалы

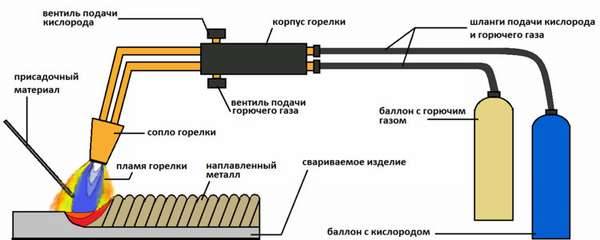

Кислородно ацетиленовая сварка предполагает использование следующих инструментов и материалов.

В качестве материалов используется карбид кальция, который попадая в воду, выделяет необходимый ацетилен для сварки. Кислород, заправленный в баллоны. Присадочную проволоку, в зависимости от материалов свариваемых деталей. Ацетилен и кислород должны удовлетворять установленным требованиям.

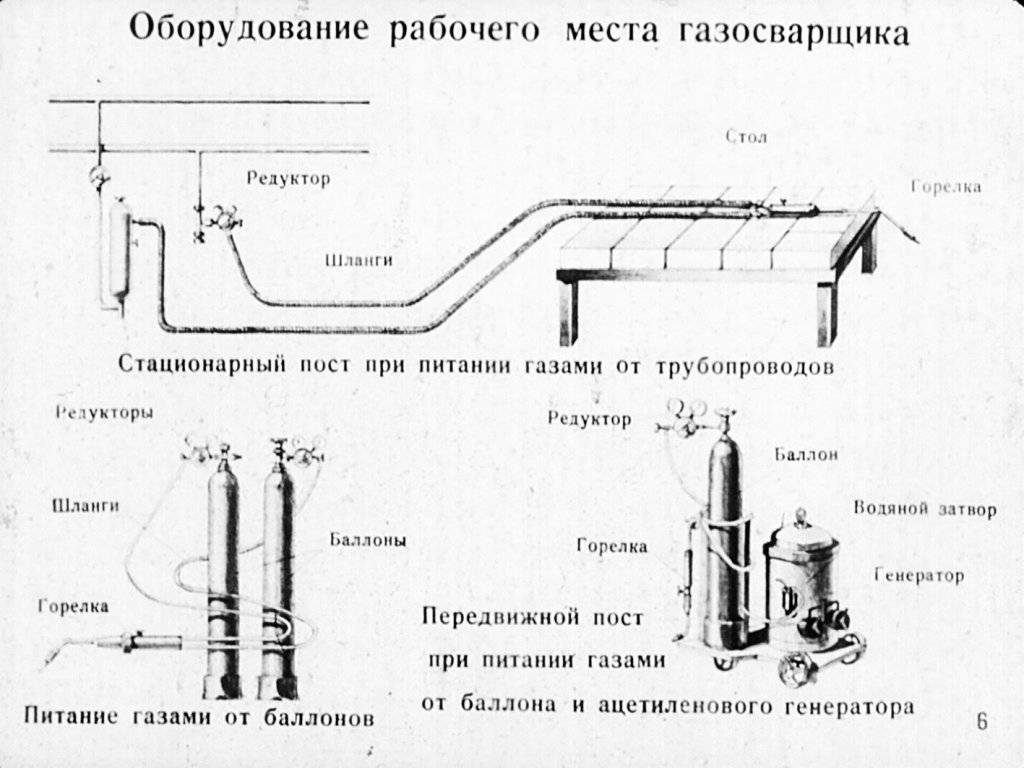

Кроме основного оборудование рабочее место сварщика должно быть укомплектовано следующими инструментами:

- молоток;

- металлическая щётка (для подготовки места сварки);

- плоскогубцы;

- набор специальных игл (они позволяют производить очистку сопла газовой горелки);

- набор ключей для крепления редукторов к баллонам и переходных штуцеров к шлангам.

Сварка труб отопления что и как варить Разбираемся вместе

Сварка труб отопления является одним из самых надежных видов стыковки. Процесс соединения конструкций производится с помощью специальных аппаратов под действием высокой температуры. Такой вид сварки применяют как для металлических, так и для пластиковых труб.

Если отсутствуют любые навыки по сварке, то предпочтительно обратиться за помощью к специалистам.

Некоторые же способы стыковки можно осуществить самостоятельно с помощью необходимых инструментов и соблюдая технику безопасности. Сварка труб отопления сварщиком может обойтись вам по очень высокой цене. При этом стоимость сварочного аппарата невысока.

Примечание: цена зависит от диаметра труб, количества стыков, проходов, также цена будет увеличена, если сваривать трубы нужно на высоте, в стесненных или холодных условиях.

Сварка пластиковых труб

Справиться со сваркой пластиковых труб возможно своими усилиями, для этого процесса не требуется специальных знаний и навыков.

Аппарат для сварки пластиковых труб

Для работы с таким материалом требуется:

- ножницы для совершения резки труб;

- специальные насадки;

- сварочный аппарат.

Работая с пластиком необходимо быть внимательным и аккуратным, так как такой материал при термическом воздействии легко повредить или испортить.

Температура при сварке должна не превышать 1800 С, так как свыше этого показателя пластик способен оплавиться и пролиться внутрь трубопровода. Также применение в процессе стыковки небольших температур грозит негерметичным соединением, могут образоваться зазоры, которые повлекут за собой при эксплуатации утечки.

Процесс сварки полипропиленовых труб смотрите ниже

Помните, что очень важно, чтобы на место пайки не попадала вода, на это особое внимание обращает автор ролика, также он говорит о том, что трубопровод нужно наполнять водой не ранее чем через один час после окончания работ

https://youtube.com/watch?v=Qw2Nvx1gtO0

Электросварка металлических трубопроводов

Для сварки труб отопления из металла применяется метод стыка с зазором в 2-3 мм.

При таком соединении не должно происходить плавление краев труб, стыковка осуществляется плавленой проволокой в зазоре.

Желательно подбирать равные по размеру трубы, для более прочной и надежной сварки.

Поверхность трубопроводов перед выполнением работ следует очистить. Концы труб должны быть ровными. Заранее должна быть продумана схема монтажа труб, размер необходимых участков, в связи с этим нужно выполнить нарезку металлических конструкций.

Процесс сварки производится по окружности. В зависимости от толщины труб применяется несколько слоев сварки, но не менее двух. Перед новым швом обязательно удаляется шлак.

В видео ниже показано, как выполнять сварку труб из стали с зазором за два прохода. Весьма детальный и полезный ролик.

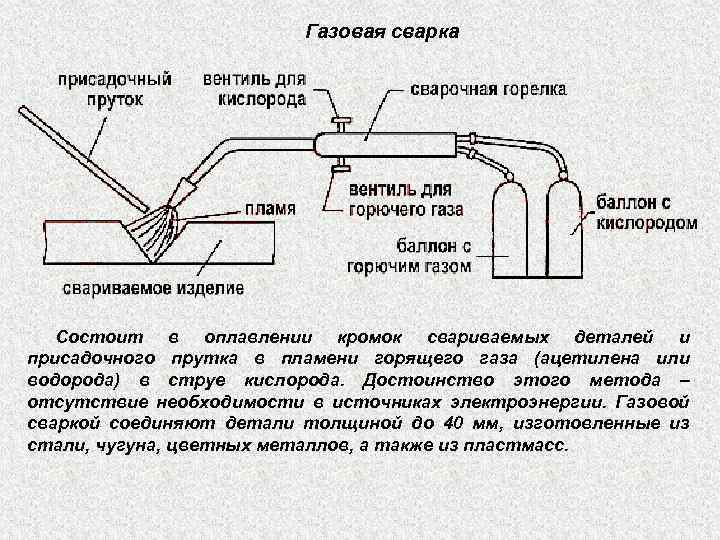

Газовая сварка

Газовая сварка труб — более дорогой вид соединения, чем электросварка.

При использовании газового инструмента соединение происходит с использованием расплавленного металла на поверхность шва.

Показано, как при помощи газовой сварки соединить трубы

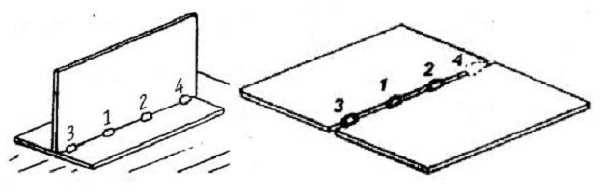

Для произведения шва окружность труб по предполагаемому шву делят на 4 условных отрезка, по котором происходит заполнение шва. При исполнении сварки в четыре отрезка, каждую проработанную часть поворачивают вниз.

Сварка, как метод стыковки, регламентируется ГОСТом, СНиПом по тепловым сетям.

При выполнении сварочных работ газом также необходимо предпринять меры безопасности. Необходимо облачится в защитный костюм, а на голову и глаза нужно надеть специальный шлем-маску. Проводить все работы нужно вдали от легковоспламеняющихся объектов.

Холодная сварка

Также известен такой способ соединения как холодная сварка труб отопления.

Мужчина наносит холодную сварку на стык труб

Он представляет собой эпоксидный клей со стальным порошком. Применяется как шпаклевка. Способ позволяет склеивать фактически любые материалы, включая пластик и металлы. Такой способ сварки чаще всего применяется для отдельных швов либо для заделывания зазоров.

Холодной сваркой вы, кстати, можете сварить не только трубы. К примеру, Виктор из ролика ниже, отремонтировал таким способом рукоятку топора. Довольно полезно и познавательно.

Проверить герметичность любого шва можно с помощью мыльного раствора, который наносится на стык. Через трубу подается воздух. Если имеются зазоры, то на месте стыков появляются пузырьки.

Надеемся, что статья была полезна и актуальна вам. Будем сильно признательны ,если нажмете на кнопки социальных сетей, которые расположены ниже. Пусть и другие прочтут этот материал.

Характеристика генератора асп-1, 25-7

Наименование показателей генератора

Производительность, м 3 /ч

Давление рабочее после затвора, МПа

Наибольшее допустимое давление, МПа

Вместимость корзины для карбида кальция, кг

Объем заливаемой воды, л:

а) в газообразователь

б) в промыватель

в) в вытеснитель

Масса, кг (без воды и карбида кальция)

Давление, открывающее предохранительный клапан, МПа

Давление, закрывающее предохранительный клапан, МПа

Генератор (рис. 9.3) работает следующим образом. Отбрасывается поддон 8 корзины 7, и в нее загружается необходимое количество карбида кальция. Отворачивается пробка 14 контрольного штуцера 2, и в генератор наливается вода, пока она не начнет сливаться из контрольного штуцера. Быстро устанавливаются корзина 7, мембрана 6 и крышка 2. Генератор герметизируется винтом 3. Образующееся в генераторе давление вытесняет воду через патрубок 9 из газообразователя 20 в вытеснительную камеру 21. Реакция останавливается. При открывании вентиля 17 давление ацетилена в газообразователе снижается и вода из вытеснителя через патрубок 9 поступает в газообразователь, что вызывает реакцию между карбидом кальция и водой. Образующийся в газообразователе ацетилен поступает по трубе 10 в промыватель 22, а из него, пройдя через слой воды, в предохранительный затвор 15 и в шланг. При закрытии вентиля 17 ацетилен вытесняет воду из газообразователя в вытеснитель и реакция останавливается. Предохранительный затвор служит для предотвращения возможности проникновения пламени из шлангов в генератор при обратном ударе (при распространении пламени от горелки по ацетиленовому шлангу к генератору).

Рис. 9.3. Схема ацетиленового генератора АСП-1, 25-7

Газосварочные горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 9.4). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счет подсоса его струей кислорода, который, вытекая с большой скоростью из сопла инжектора, создает разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2–0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001–0,002 МПа.

Горелки имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено-кислородного пламени, поддерживая достаточно высокую скорость истечения газов из горелки. Инжекторные горелки имеют семь номеров сменных наконечников.

Горелки большой мощности и многопламенные, работающие в тяжелых условиях, при высокой температуре, обычно делаются безинжекторными, в них оба газа – кислород и ацетилен – поступают под одинаковым давлением в пределах 0,01–0,15 МПа.

Рис. 9.4. Схемы ацетиленовых горелок:

а – инжекторные; б – безинжекторные;

1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный

В зависимости от соотношений объемов ацетилена и кислорода, подаваемых в горелку, изменяется состав пламени. Если на 1 объем ацетилена подается примерно 1–1,2 объема кислорода, то весь ацетилен полностью сгорает и такое пламя называется нормальным. Пламя состоит из трех зон: ядра пламени 1, восстановительной зоны 2 и факела 3 (рис. 9.5).

Ядро ослепительно белого цвета, имеет форму конуса с закругленным концом. В ядре происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука. Восстановительная зона имеет значительно более темный цвет, чем ядро, и наиболее высокую температуру на расстоянии 3–5 мм от края ядра. В факеле протекает горение ацетилена за счет атмосферного кислорода. Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца и др.

При увеличении содержания кислорода (О2 / С2Н2 > 1,2) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя называется окислительным и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.

Подбор электродов

Не менее важным для получения высококачественных швов является использование проверенных расходных материалов. Плохие электроды станут непреодолимым препятствием на пути к достижению нужного результата. Лучшими на сегодняшний день считаются такие марки:

АНО-21, АНО-24 и МР-3. Для использования требуется сеть переменного тока. В связи с невысокой стоимостью расходный материал востребован в самых разных отраслях деятельности человека, включая приусадебные хозяйства. Такие электроды отлично справляются с задачами сваривания конструкций для частного подворья: ворот, теплицы, навеса и т.д. Для соединения труб, а особенно магистралей высокого давления перечисленные расходные материалы непригодны;

УОНИ. Высокого качества сердечники заслужили похвалу профессионалов. Тем не менее, электродам свойственны и отрицательные моменты. К примеру, они не позволяют выполнять сварочные работы в быстром темпе

Шов формируется медленно и очень важно поддерживать стабильность электрической дуги. Работать с такими электродами смогут те, кто имеет за плечами опыт с аналогами АНО и МР;

LB-52U

Из всех рассматриваемых марок для сваривания труб электросваркой подходят лучше всего. Японская разработка предпочтительная в реализации крупных проектов. Электроды формируют ровный, привлекательный шов и отлично держат дугу. Единственный их недостаток – это сравнительно высокая стоимость.

Подготовка к выполнению работ

Перед тем как приступить к выполнению работ, надо очистить пост газосварки ото всех посторонних предметов, а также надежно защитить легковоспламеняющиеся поверхности.

Защитные средства

Для защиты от негативного воздействия высокой температуры газосварщик должен обязательно использовать:

- специальные очки;

- рукавицы-краги;

- огнестойкую одежду и обувь.

Защитные средства.

Инструменты и оборудование

Для выполнения работ понадобятся следующие инструменты:

- плоскогубцы;

- рожковые ключи;

- измерительные инструменты;

- щетка по металлу;

- присадочная проволока;

- зажигалка для горелки;

- огнетушитель.

Кроме того, надо подготовить такое оборудование:

- рукав для подачи ацетилена и баллон с этим газом;

- ацетиленовый и кислородный редукторы;

- рукав для подачи кислорода и баллон с ним;

- газовую горелку с мундштуком.

Подготовка металла

На данном этапе с изделий в местах их соединения удаляют грязь, ржавчину, имеющиеся следы консервации. Для этого используют щетку по металлу.

Зачистка металла перед сваркой.

Важные особенности

Качество и надежность швов, полученных в результате применения кислородно-ацетиленовой сварки, во многом зависят от соблюдения технологии проведения работ.

Существует три основных фактора, влияющих на характеристики соединения:

- мощность пламени;

- диаметр присадочного материала;

- угол сварки.

Главные особенности ацетилено-кислородной сварки:

- мощность пламени выбирают в зависимости от характеристик материала, из которого сделаны свариваемые изделия;

- чем толще свариваемые изделия, тем больше должна быть мощность пламени (с тонкими деталями поступают наоборот), но с увеличением мощности возрастает и расход газа;

- толщина соединяемых изделий влияет на угол наклона горелки (чем они толще, тем больше угол), для большинства деталей он составляет 10-80°;

- для прогрева деталей, независимо от их толщины, горелку направляют под углом 90°;

- диаметр присадочной проволоки зависит от толщины соединяемых элементов (для его расчета толщину детали в миллиметрах делят пополам и прибавляют 1 мм);

- горелку двигают от себя или на себя.

Правильно выбирайте присадочную проволоку для ацетиленовой сварки.

Подготовка материала к сварке

Очищенные от грязи и ржавчины детали надо правильно подготовить к сварке. Это поможет облегчить и ускорить процесс их соединения, а также получить более качественный шов.

Подготовка изделий включает следующие этапы:

- Правку – исправление деформаций, которые могли возникнуть в процессе транспортировки и доставки изделий.

- Разметку. Ее выполняют при помощи ручных измерительных инструментов или с применением разметно-маркировочных машин.

- Гибку, если это необходимо.

- Разделку и очистку кромок. Соединяемые детали должны совпадать по плоскости. Подрезать их можно холодным способом (станками или ручными интервентами), термическим (с помощью горелок).

- Сборку конструкции. Все элементы раскладывают, чтобы они заняли свое пространственное положение и между ними образовался необходимый зазор. Для этого используют стенды, кондукторы, прижимные устройства и т.д.

Подготовка деталей

Перед началом работ по свариванию труб, необходимо подготовить кромки к выполнению соединения. Я всегда делаю это в такой последовательности:

Различные конфигурации кромок труб при сваривании деталей друг с другом.

- Проверяю трубы на соответствие тем параметрам, которые указаны в проекте инженерной системы (водопровода). Инструкция требует соблюдения следующих параметров:

- геометрических размеров;

- сертификата соответствия (особенно для труб, по которым предполагается транспортировать питьевую воду);

- отсутствие дефектов в окружности (трубы должны быть идеально круглыми, а не овальными на срезе);

- отсутствие дефектов в толщине (стенки металлических труб должны быть одинаковыми по всей длине детали);

- соответствие химического состава металла тем требованиям, которые закреплены в ГОСТ России (это выясняется при лабораторном исследовании или из сопроводительных документов).

Зачистка торца трубы с помощью шлифовальной машинки перед свариванием.

- Готовлю трубы к соединению. Для этого лично я рекомендую выполнить следующие:

- проверить, чтобы срез кромки трубы был выполнен строго под углом в 90 градусов;

- зачистить кромку до металлического блеска (ширина зачищенного участка должна составлять до 10 мм от среза);

- обезжирить торец, удалить все следы масла, краски, ржавчины и так далее.

Для правильного соединения необходимо, чтобы угол раскрытия кромок среза трубы составлял около 65 градусов, а величина притупления 2 мм. Если это не так, необходимо выполнить дополнительную механическую обработку торца.

Для этого используются специальные фаскосниматели, шлифовальные машинки и торцеватели. Специалисты, конструирующие трубопроводы большого диаметра, используют фрезерные машины или особые способы подготовки (плазменные или газовые резаки).

Инструменты для обработки торцов труб помогут в работе любому начинающему мастеру.

Возможные ошибки в процессе

- Нельзя перегревать материал. Неправильно установленная температура негативно отразится на вашей работе.

- Появление брака спровоцируют грязные трубы или паяльник.

- Если в место соединения попадет вода, возможен разрыв.

- Слишком медленное соединение нагретых труб.

- Исходный материал низкого качества.

- При совмещении изделий нельзя прилагать чрезмерные усилия.

Соединение труб электросваркой – дело непростое. Оно имеет очень много нюансов. Если вы новичок, то первую работу лучше проводить под контролем грамотного специалиста, чтобы он указал на ошибки в случае их возникновения. Но терпение и труд принесут опыт и результат.

Основные приемы сварки труб

Соединение частей магистральных трубопроводов может выполняться разными способами:

- Варить трубу встык. Соединяемые поверхности располагают напротив. Это самый распространенный способ, который характеризуется простотой исполнения. Однако, есть и некоторые сложности. Справится с ними будет намного проще, если учесть некоторые нюансы. Во-первых, сварочный шов лучше формировать по направлению от нижней части вверх. Во-вторых, металл следует проваривать на всю толщину стенки трубы.

- Внахлест. Метод может использоваться только в случаях, когда соединяемые поверхности имеют небольшие различия в диаметре и один из них плотно входит в другой. это может быть разница в размерах труб или же специальная механическая обработка торцевой части одной из них – развальцовка.

- Тавровое. Такой способ соединения подразумевает расположение поверхностей под прямым углом относительно друг друга.

- Угловое. Две части соединяются между собой под углом меньше 90 градусов.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Работа с чугуном, медью и латунью

Перед сваркой чугуна необходимо разогреть место стыка и только затем проводить работу. В противном случае, в структуре основного металла образовывается белый чугун, и стык становится хрупким. Работа производится нормальным пламенем.

Сварку деталей из меди ведут без разрывов и предварительных прихваток. Между деталями зазор не выставляется. Медь очень текучий материал при нагреве и очень теплопроводный материал. Поэтому необходимо выставлять более мощное пламя горелки. Лучше вести ацетиленовую сварку под слоем флюса, для предотвращения окисления стыка.

Сварка латуни с помощью ацетилена и кислорода – это самый оптимальный вариант для данного материала. Температура расплава не должна превышать 9000, при этом не полностью испаряется цинк. Благодаря ацетиленовой сварке формируется надежный шов, удаляя из сварочной ванны 25% этого металла.

Необходимо поддерживать низкое содержание горючего газа в смеси, это позволит испарять цинк в необходимом объеме. Для лучшего результата необходимо использовать флюсы и качественную присадку. С помощью газосварки можно также варить бронзовые детали и другие металлы.

Недостатки

Но есть у ацетиленового вида сварки и некоторые минусы. К ним относятся:

- при нагреве образуется большая площадь с изменениями в свойствах материала, поэтому ацетиленовая сварка не применяется в машиностроении;

- при соединении деталей толщиной более 5 мм газосварку лучше заменить ручной или полуавтоматической электросваркой;

- соединение высокоуглеродистой стали не для кислородно-ацетиленовой сварки;

- при соединении внахлест, металл будет значительно деформироваться, и в нем будут образовываться участки со значительным напряжением;

- требует повышенных затрат на материалы и оборудование, по сравнению с электродуговым типом сварки.

Самый главный недостаток – это высокая взрывоопасность. Но многое в этом зависит от человеческого фактора.

Несоблюдение правил безопасности, неправильных действиях при обратном ударе – это основные ошибки, приводящие к авариям. Сварщик при работе с ацетиленом должен обладать навыками выше тех, которые достаточны для полуавтоматической и автоматической сварки.

Способ ацетиленовой сварки наиболее подходит для стыковых соединений деталей. А качество шва напрямую зависит от качества и чистоты ацетилена и кислорода.

При всех недостатках и высокой взрывоопасности, данный вид является основным для сваривания тонкостенных деталей и некоторых цветных материалов. К этому можно добавить наполненность и аккуратность шва.

Стык электродуговой сварки не может быть таким красивым и надежным как у газосварки, особенно при неповоротном стыке.