Преимущества оборудования, области применения

Рассмотрим основные преимущества и недостатки котлов-утилизаторов

| Приемущества | Недостатки |

| Уменьшение выбросов загрязняющих веществ в атмосферу | Подверженность коррозии холодных элементов котла |

| Снижение расходов на очистку газов | Применение на производствах с низкой температурой вырабатываемых газов не является эффективным |

| Рациональное использование топлива | Применение доочистки газов |

| Использование энергосберегающих циклов производства |

Установки получили активное распространение в химической промышленности, нефтеперерабатывающей, в сталелитейной индустрии, в тяжелом машиностроении и в цехах изготовления красок и масел.

Котлы такого типа могут использовать газ от сгорания топлива – это создает прекрасные предпосылки для организации цикличного и безотходного производства с рециркуляцией энергии.

Благодаря использованию 100% объема выхлопного или попутного газа агрегаты имеют очень большой КПД в сравнение со своими жидкотопливными или твердотопливными аналогами.

Котлы-утилизаторы конструктивно делятся на котлы с естественной и принудительной циркуляцией, с барабаном или без него. Кроме того, квалифицированные проектировщики и технологи занимаются разработкой котлов любого типа с учетом конкретных требований заказчика, а также необходимого котельного оборудования.

В промышленности в зависимости от производственного цикла применяются котлы с различными схемами подачи и циркуляцией, с разными мощностными характеристиками, объемом нагревательного бака, с различным количеством регистров для парообразования.

Котел-утилизатор: назначение и виды

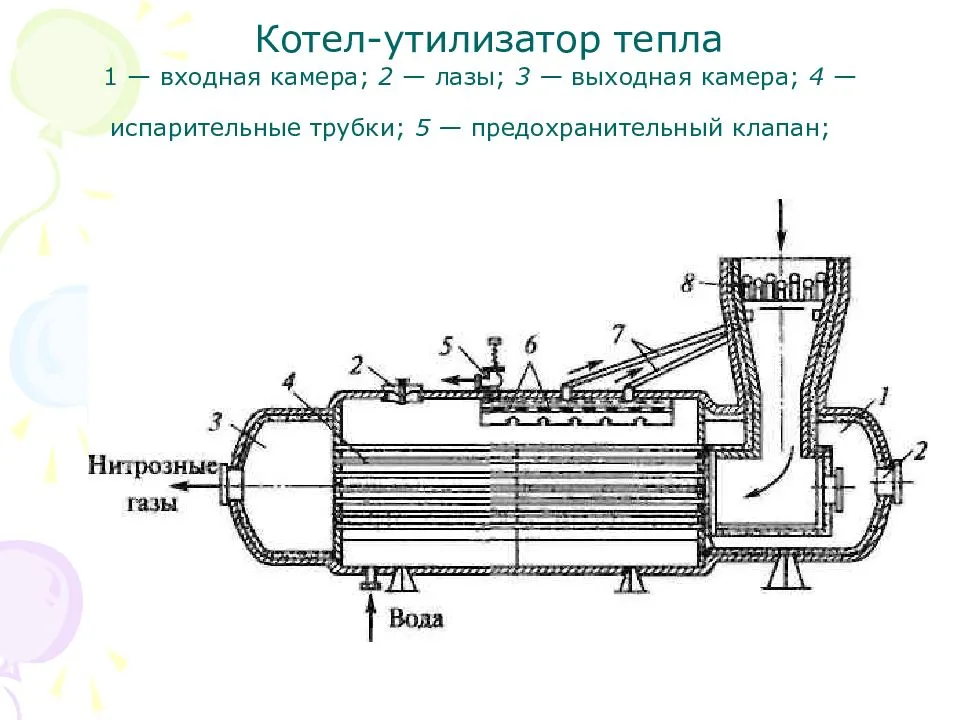

Котел-утилизатор предназначен для использования в производстве тепла, которое извлекается из газов, получаемых путем работы различных промышленных агрегатов и двигателей внутреннего сгорания. Такие устройства не подключены к какой-либо топке и получают температуру исключительно из отходящего газа. Некоторые утилизаторы-котлы действуют в качестве охладителя технологических газов при производстве серной кислоты.

Обычно котел-утилизатор паровой используется в металлургической промышленности. В нем температура газов достигает +400 °С, а при работе со сталеплавильными печами – +1500 °С. Если производительность предприятия не столь высока, то довольно эффективными будет оборудование с принудительной циркуляцией. Благодаря своей конструкции, паровой котел-утилизатор практически безопасен для окружающей среды, так как выделяет в атмосферу минимум загрязняющих веществ. К тому же, он экономный, ведь расходы на газоочистку невероятно низки, и эффективно использует топливо.

Котел-утилизатор паровой обычно устанавливается на дизельных и газовых электростанциях, микротурбинах, дизельных котлах и т.д. В нефтепромышленности угарный газ, образующийся в процессе работы двигателей, сжигается для вырабатывания энергии. Полученная в результате вода превращается в пар и высвобождается наружу. Такой способ переработки газа действует и в металлургическом производстве. Пар иногда применяют в технологических нуждах на тех предприятиях, где это необходимо. Также происходит снижение затрат на горячую воду (путем ее получения из парового котла). Остатки отработанного вещества выводятся через дымовую трубу.

Конструкцию утилизаторы-котлы имеют разную. Кроме указанной выше модели, принудительной циркуляции существует модель с естественной циркуляцией. Также различают механизм с барабаном и без оного. Некоторые фирмы разрабатывают модели по индивидуальному заказу с учетом специфики места установки (например, внутри помещения или снаружи).

В зависимости от назначения, утилизаторы бывают водогрейные и паровые, имеющие дожигающее устройство, с одним, двумя или тремя уровнями давления, требующие горизонтальной или вертикальной установки и многие другие. Существует множество видов утилизаторов, отличающихся конверторами (для черной и цветной металлургии) или используемыми ресурсами (кокс, стекло, губчатое железо, сталь и другие материалы).

Стоить отметить модульный котел-утилизатор паровой, который интегрируется в установку уходящих газов легче, чем другие, и не требует больших затрат. Он надежно функционирует при частых колебаниях нагрузки, а также очень хорошо передает тепло.

Перед установкой необходимо выяснить, какую мощность потребляет тот или иной котел-утилизатор. Обычная мощность оборудования от 120 кВт до 1700 кВт. Для этого желательно обратиться к специалистам компании, устанавливающей котлы, чтобы они смогли заранее сказать, какую модель лучше приобрести. Для обслуживания утилизаторов предусмотрены лестницы и площадки.

Описание[ | ]

Котлы-утилизаторы не имеют всех элементов, характерных для топливосжигающих котлоагрегатов, в частности, горелок и системы подготовки и подачи топлива. Воздухоподогреватель и топка в котлах-утилизаторах отсутствуют, так как газы, используемые в котле, образуются в технологическом процессе основного производства.

Отходящие вторичные газы основной технологической установки сразу подаются на конвективные поверхности нагрева (пароперегреватель, испаритель, экономайзер), обычно представляющие из себя решетки из обдуваемых потоком газа рядов труб. Температура газов, поступающих в котёл-утилизатор, приблизительно составляет 350—1000 °C.

Пар, получаемый от котлов-утилизаторов, имеет невысокие параметры: температуру до 400 °C и давление до 50 атм и обычно используется в технологических целях, а не для привода энергетических турбин.

Все котлы утилизаторы средней и большой мощности барабанного типа, то есть сепарация насыщенного пара от воды происходит в барабане. Циркуляция воды через испарительные поверхности нагрева обычно принудительная и производится циркуляционными насосами.

Котлы-утилизаторы, работающие на газах различных печей, использующие газы после сушильных, обжиговых или мартеновских печей имеют особенности в эксплуатации. Отходящие газы таких установок содержат много пыли и часто содержат агрессивные химические вещества, что иногда вызывает необходимость очистки газов до котла-утилизатора. Наиболее часто для очистки используют циклоны и электрофильтры. Но предварительной очистки обычно не хватает для полной очистки газов от пыли. Пыль оседает на поверхностях нагрева, возможные утечки воды увлажняет пыль, образуя прочный постепенно нарастающий по толщине слой, что уменьшает теплоотдачу и вызывает неравномерный нагрев металла поверхностей нагрева и влечёт перекос змеевиков из-за неравномерного термического расширения.

Присутствие в газах соединений кальция, натрия, серы и др. приводит к образованию на змеевиках сцементировавшихся отложений, вызывающих снижение теплоотдачи, химическую коррозию поверхностей нагрева и снижающих сечение для прохода газов.

Для борьбы с нарастанием слоя отложений применяют различные способы их периодического удаления — виброочистку, обмывку, дробевую очистку потоком стальной дроби или воздействием ударных или мощных акустических волн, генерируемых специальными устройствами.

Если отходящий газ технологической установки содержит в своём составе несгоревшие компоненты, например, оксид углерода, применяют котлы-утилизаторы с дожиганием отходящих газов (см., например, патенты).

Топливные ресурсы

Пиролизный котел позволяет использовать разнообразные отходы, при этом КПД будет варьироваться от 80- 96%, согласно составу энергоносителей.

Подходят следующие виды топлива:

- дерево и отходы из него, куски ДСП, опилки, обрезки, кора, шпалы, окрашенные доски;

- резиновые отходы, покрышки от любого автомобиля, отходы от производства резиновых изделий;

- пластиковая тара, упаковочные материалы, обломки пластиковых изделий, отходы от производства пластмассы, корпусные изделия;

- кожа, дермантин, тряпочные отходы, остатки от производства швейных, обувных изделий;

- бумага, картон;

- строительные отходы, битумные куски, рубероид.

Характеристики котлов утилизаторов

Целесообразность применения таких котлов объясняется потребностью сжигания газов, в которых имеется составляющая топливной структуры, особенно это применимо для дизелей и двигателей внутреннего сгорания.

Работа котлов утилизаторов основана на следующих особенностях: они производят и аккумулируют энергию в виде сильно нагретой воды, потоков пара или конвекции воздуха.

Эта энергия может свободно использоваться для получения других видов энергии или механической работы.

Котел утилизатор устройство которого открывает широкие перспективы для использования энергии тепла от сгорания топлива – это значительно увеличивает коэффициент полезного действия самого топлива и установки, уменьшает температуру нагрева агрегата, позволяет улавливать вредные газы и выхлопы.

Эффективность работы утилизатора зависит от трех факторов: температура газа, который поступает в котел, его объем и способ подачи.

Температура газа и его объем напрямую зависят от вида производства. Статистика показывает, что самые большие отходы газов имеет нефтеперерабатывающая отрасль. Также, очень много газовых выбросов образует металлургическая промышленность.

В этом производстве образуется шихтовый газ – среда, в которой содержится металлическая окалина, которая создает хорошие условия для воспламенения и сжигания газа.

Режим, который объясняет поступление газа в котел, является не менее важным фактором. Большинство технических установок имеет циклический характер подачи, а это не очень хорошо влияет на “питание” котла утилизатора.

В этом случае котел работает с очень малыми объемами газа, а это значит, что их дополнительное применение нецелесообразно.

Часто такое наблюдается в цехах инверторного производства сварочных работ аргоновой сваркой, где используется замкнутый цикл без большого количества отходов.

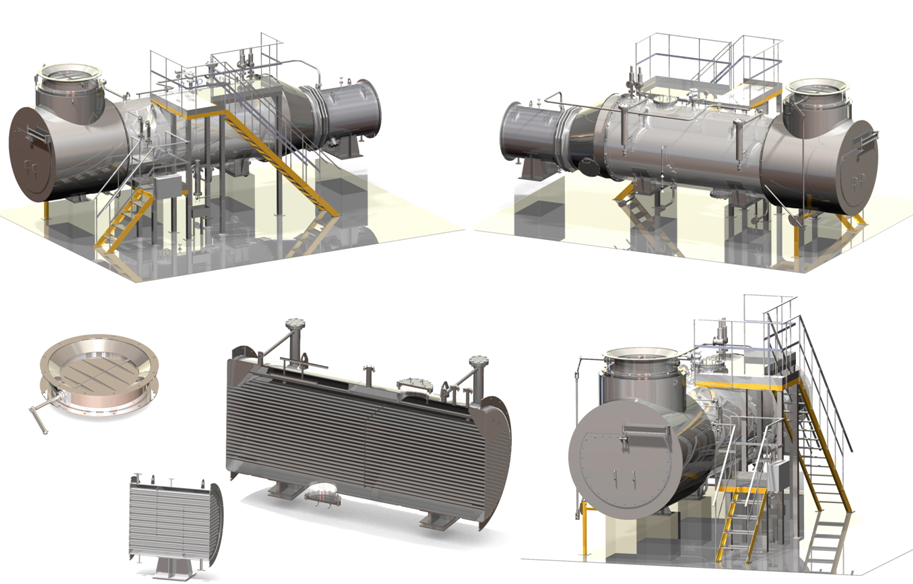

Преимущества утилизаторов производства ОПЭКС Энергосистемы

Компания ОПЭКС Энергосистемы имеет многолетний опыт проектирования и производства теплообменной аппаратуры для самых разных температурных условий и агрессивных сред, различного масштаба и назначения. Мы имеем непререкаемый авторитет на рынке как поставщик теплообменного оборудования неизменно высокого качества.

Утилизаторы и экономайзеры ОПЭКС:

- выполняются только по отработанным теплотехническим схемам, которые доказали на практике свою эффективность;

- проектируются опытными инженерами-теплотехниками, которые в тонкостях знают и учитывают физико-химические процессы, происходящие в разных системах сброса отработанных газов;

- очень точно рассчитаны и спроектированы под условия конкретной системы сброса отработанных газов, согласно требований заказчика;

- изготовляются из качественных, жаропрочных и коррозионностойких материалов, с прочными и герметичными соединениями, которые гарантируют отсутствие прогара теплообменника на любых рабочих режимах, на протяжении всего нормативного срока службы.

При проектировании и производстве теплообменников-утилизаторов учитывается возможность их эксплуатации при высоких температурах отходящих дымовых газов, в некоторых случаях достигающих значений более 280 ° C, также охлаждение дымовых газов может быть настолько глубоким (до 50° C), что температура охлажденного газа на выходе будет ниже точки росы водяного пара, входящего в состав отработанных дымовых газов. Это может быть причиной повышенной кислотности конденсата в результате реакции водяного конденсата H2O с газами NOx и SOx. Для таких случаев конденсационные утилизаторы тепла или экономайзеры изготавливаются из коррозионностойких нержавеющих сталей.

Эффективность внедрения утилизаторов настолько высока, что срок окупаемости всего комплекса работ по расчету, изготовлению, монтажу и пуско-наладке находится в рамках 6-10 месяцев в зависимости от объема и температуры уходящих газов. Выработка дополнительного тепла и связанная с этим экономия топлива обеспечивает значительный рост экономичности и эффективности производства в целом.

Котел утилизатор

Котел утилизатор представляет собой теплообменное устройство, которое использует теплоту газотурбинных установок, печей, выхлопных газов дизелей или сушильных барабанов для передачи энергии тепла или пара в теплую воду или пар, осуществляет подогрев конденсата паровой турбины. По сути, позволяет получать горячую воду и пар. Оборудование может работать при изменении температуры и расхода газов, вызванные изменением температуры воздуха в диапазоне -36 +34°С. Рабочий диапазон нагрузок идентичен диапазону нагрузок газотурбинной установки и составляет 100%, 50% от номинальной.

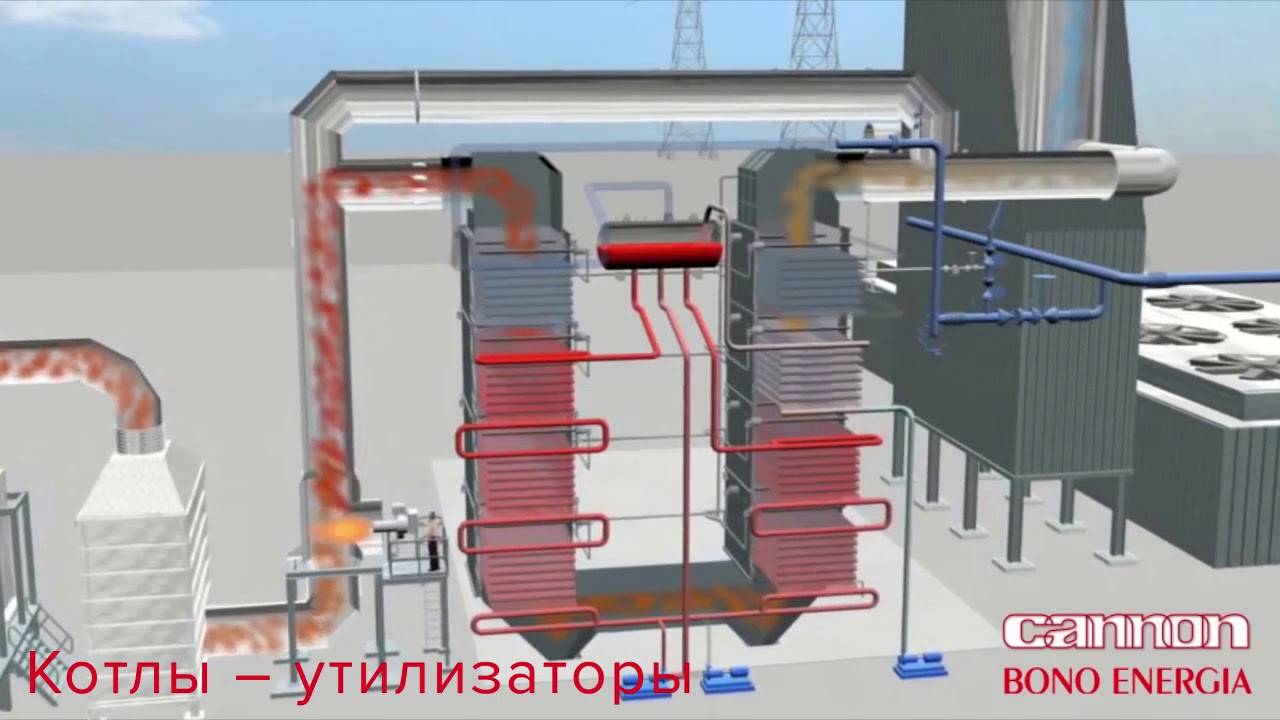

Котлы утилизаторы газов широко используются в пищевой, текстильной, нефтяной и химической промышленности, устанавливаются на газовых, паровых и дизельных электростанциях, газовых, дизельных котлах и микротурбинах. Они существенно повышают эффективность работы оборудования, которое образует выхлопные газы и пар. Для обслуживания, ремонта и пусконаладочных работ используются специальные лазы, лестницы и площадки.

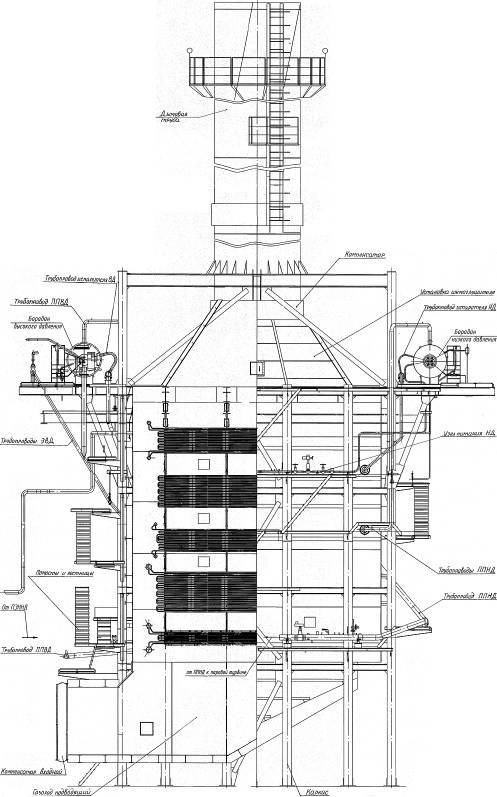

Котел утилизатор. Устройство.

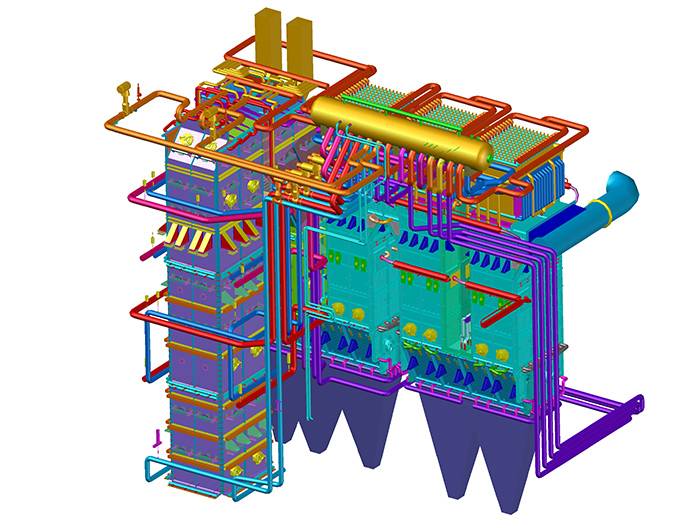

Котел утилизатор это сложное оборудование, элементы которого прочно соединены между собой болтовыми соединениями. Котел оснащен защитной, регулирующей и запорной арматурой, предполагает дренажи, воздушники, устройства для отбора проб воды/пара, а также контрольно-измерительные приборы. Современные агрегаты имеют не только надежную систему защиты, но и различные блокировки, автоматизированную систему дистанционного управления. Поэтому эксплуатация, обслуживание и проведение предпусковых работ не доставит лишних проблем.

Все продукты сгорания, которые образуются в процессе работы, через дымовую трубу удаляются в атмосферу, объем выбросов определяется концентрацией окислов азота.

Учитывая, что котел работает при скользящих параметрах пара, то давление и температура пара не регулируются, а для снижения температуры уходящих газов на котле установлен газовый подогреватель конденсата, который работает автономно.

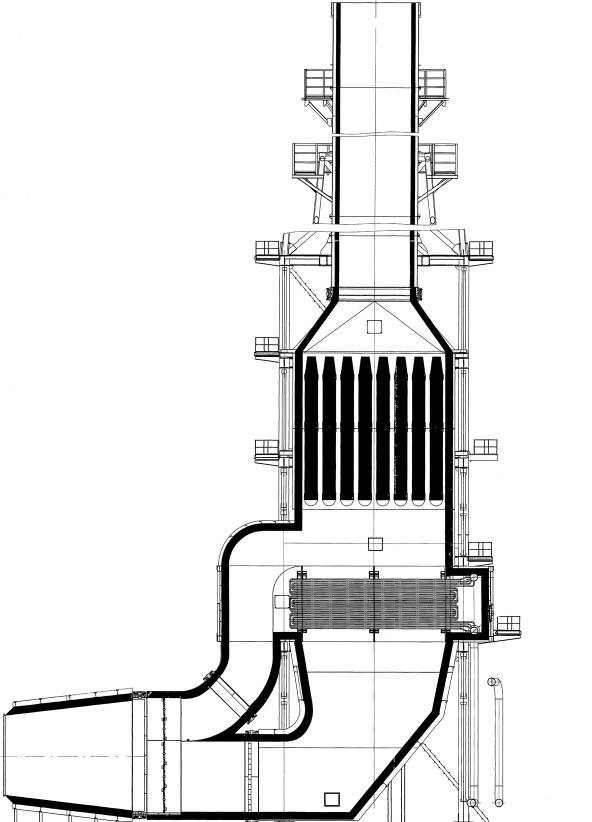

Крупные промышленные модели не имеют всех элементов котлоагрегата. Вторичные отходящие газы попадают сразу на экономайзер, испаритель и пароперегреватель. Воздухоподогревателя и топки нет, а газы, которые используются в котле, образуются в технологическом процессе основного производства. Температура газов, которые поступают, составляет приблизительно 350—700°C.

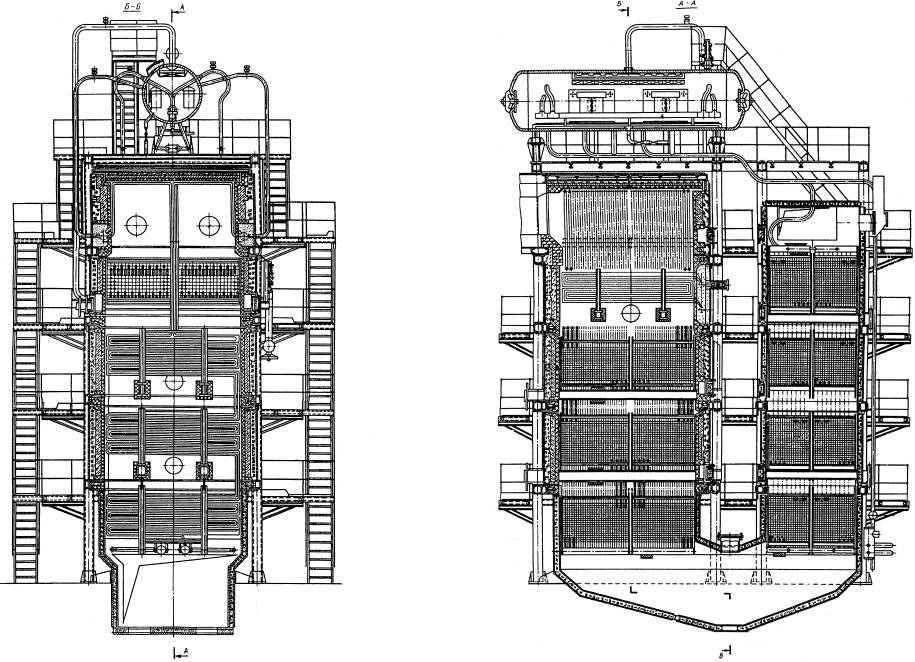

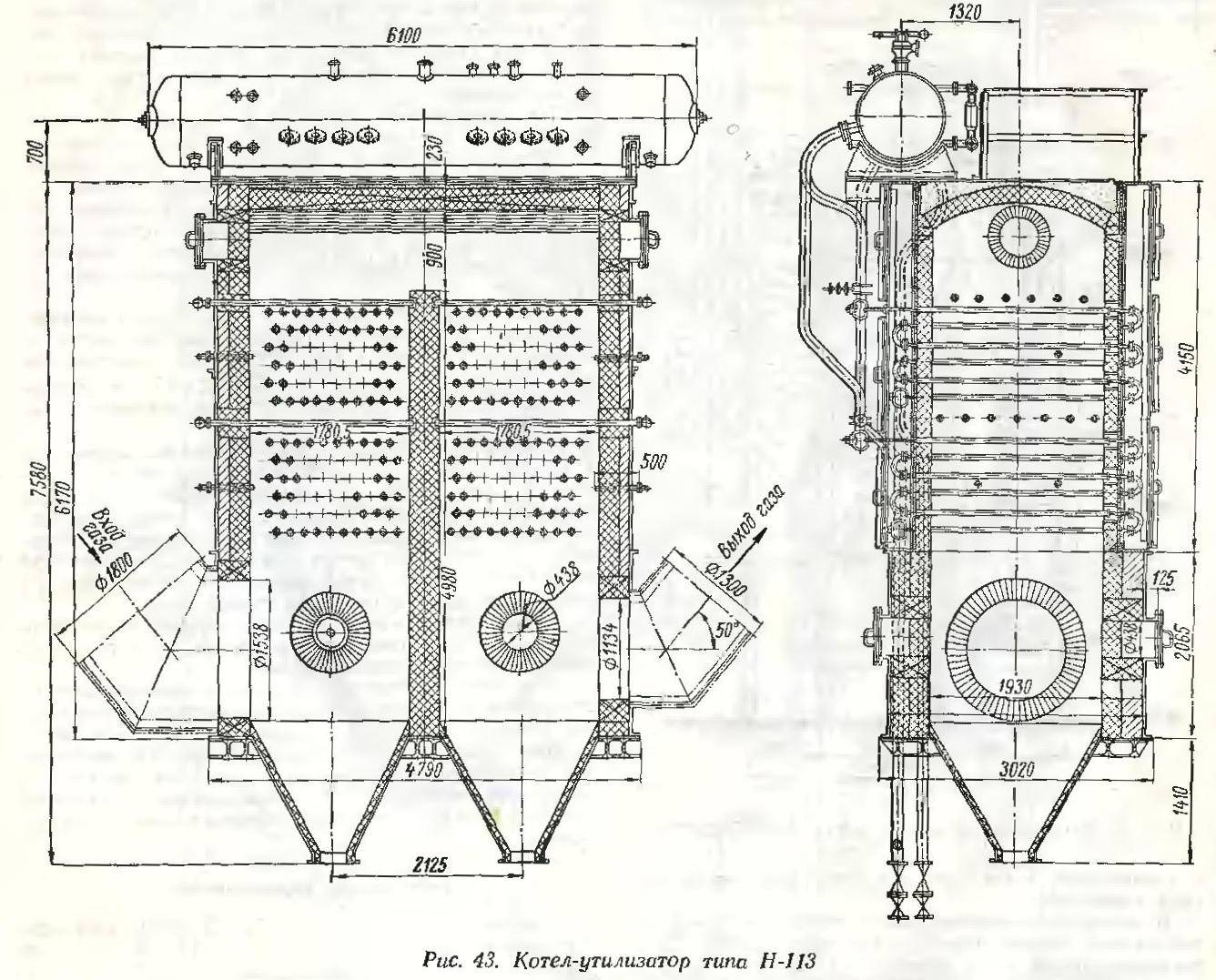

Газоход котла оборудован металлической обшивкой. Поверхности нагрева, которые в нем размещены, подвешены к потолочному перекрытию каркаса. Барабаны опираются на металлический каркас. Металлическая обшивка в свою очередь крепится к колоннам каркаса в районе поверхностей нагрева.

Изнутри диффузор и газоход покрыты изоляцией, поверх нее установлена металлическая обшивка. Выходная часть газохода имеет наружную изоляцию и декоративную обшивку. Входная и выходная части опираются на металлоконструкции.

Поверхности нагрева представляют собой вертикальные блоки из труб, имеют наружное поперечное просечное и сплошное оребрение. По ходу газов последовательно расположены ПВД, ИВД, ЭВД, ПНД, ИНД, ГПК.

Электрифицированный отсечной клапан позволяет поддерживать котел при остановке в горячем состоянии, установлен в выходной части газохода. За ним следует двухступенчатый шумоглушитель и компенсатор.

Металлическая обшивка делает котел газоплотным. Пароводяной тракт представлен отдельными контурами высокого и низкого давлений. В контур высокого давления входит экономайзерная, испарительная и пароперегревательная поверхность, в контур низкого – только испарительная и пароперегревательная.

Поверхности нагрева выполнены из труб, имеющих наружное спиральное оребрение, они поставляются модулями, а их габариты ограничены габаритами ж/д пути.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

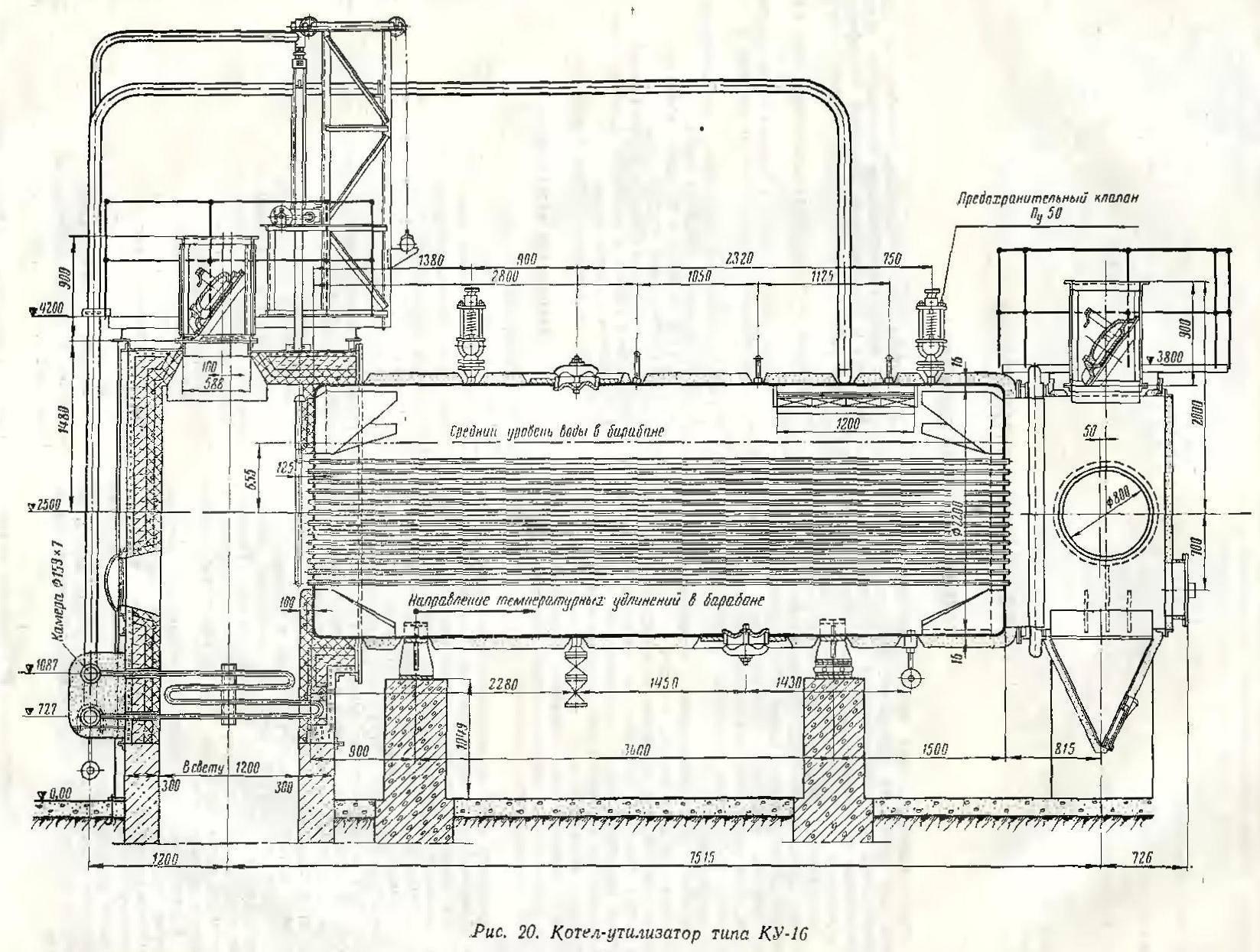

| Котел-утилизатор КУ-16. |

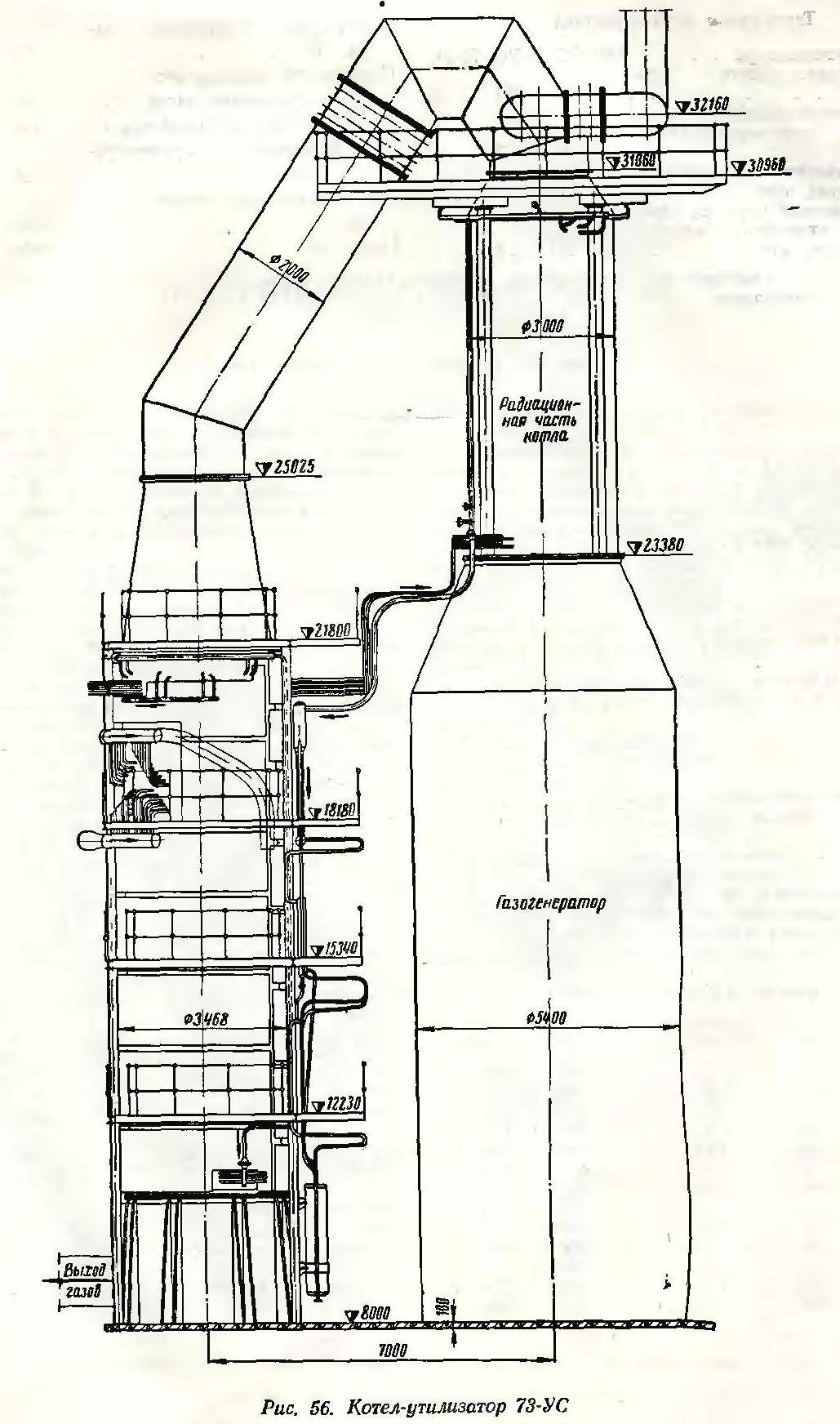

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.

Конструкция — котлов-утилизатор

Конструкция котлов-утилизаторов определяется особенностью греющего теплоносителя. При низкотемпературных тепловых отходах ( ниже 800 — 900 С) применяют газотрубные и водотрубные конвективные установки, при высокотемпературных ( выше 1100 — 1200 С) — радиационно-конвек-тивные котлы-утилизаторы.

Конструкция котлов-утилизаторов должна быть рассчитана на охлаждение часто весьма запыленных газов

Конструкция котлов-утилизаторов определяется особенностью греющего теплоносителя. При низкотемпературных тепловых отходах ( ниже 800 — 900 С) применяют газотрубные и водотрубные конвективные установки, при высокотемпературных ( выше 1100 — 1200 С) — радиационно-конвек-тивные котлы-утилизаторы.

Большое разнообразие конструкций котлов-утилизаторов и энерготехнологических агрегатов объясняется прежде всего различными местными условиями их применения. Так, например, на химических производствах есть установки, в которых энергетический агрегат работает при давлении охлаждаемых газов до 0 7 МПа ( 7 кгс / см2); давление же газов в 0 1 — 0 15 МПа ( 1 — 1 5 кгс / см2) встречается весьма часто.

| Схема естественной циркуляции в теплообменных элементах печи кипящего слоя и котла-утилизатора.| Схема печи КС и водотрубного котла-утилизатора ширменного типа с естественной циркуляцией в теплообменных элементах. |

В некоторых конструкциях котлов-утилизаторов типа ГТКУ имеются два отсека, в которых расположены газотрубные секции. Для регулирования температуры отходящих газов внутри котла установлен перепускной ( байпасный) газоход с шибером. Все газовые трубы защищены от износа предохранительными гильзами из стали марки X17 и на входе газа снабжены насадками из жароупорного стекла или шамота. Конструкция котла обеспечивает хорошую герметизацию агрегата. Испарительные элементы, расположенные в печи и газоходах котла, объединены в общий циркуляционный контур.

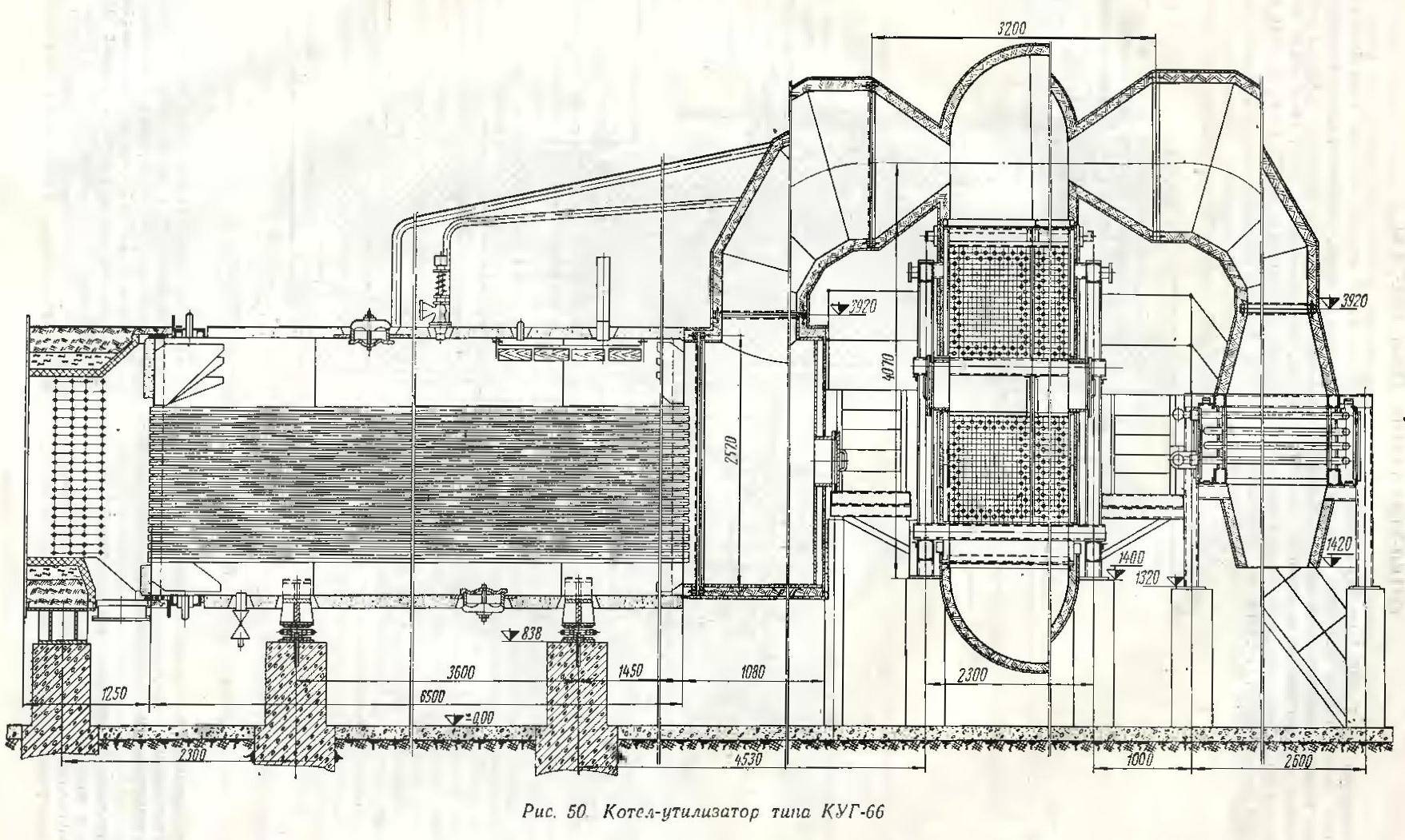

В начальный период большинство конструкций котлов-утилизаторов для цветной металлургии проектировалось на базе энергетических котлов П — образной компоновки, поэтому с учетом специфики уноса металлургических переделов конструкции котлов-утилизаторов подвергались значительным изменениям. На металлургических заводах эксплуатируются котлы БКЗ-50 / 39У, котлы типа Стерлинг, котлы БГ-35М, БГ-35РФ, ДКВР-10 / 13, а также УКЦМ-25 / 40 и многие другие.

В Советском Союзе ряд конструкций котлов-утилизаторов создан Центральным научно-исследовательским дизельным институтом.

Необходимо отметить, что за рубежом в некоторых конструкциях котлов-утилизаторов давление пара может превышать 80 ат.

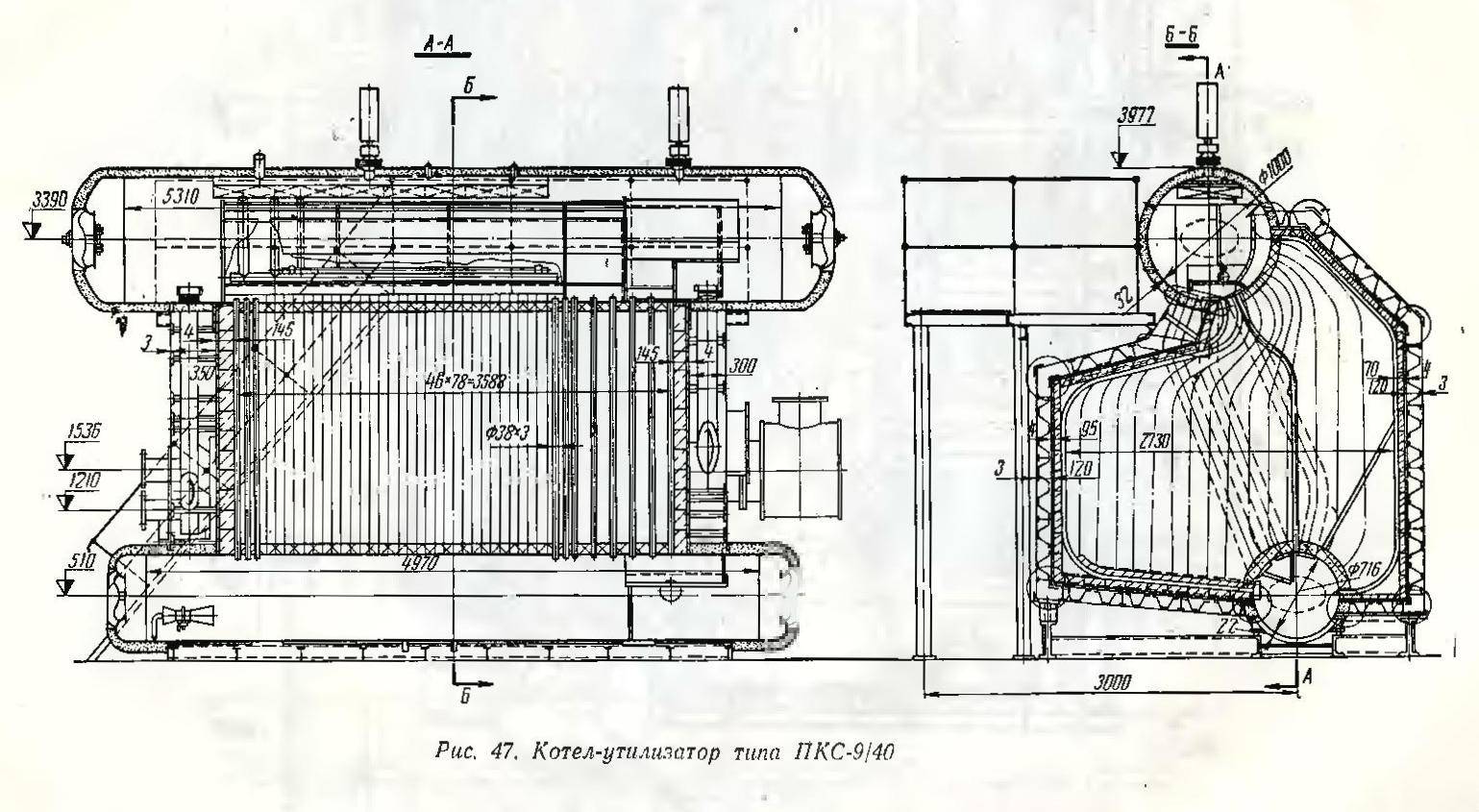

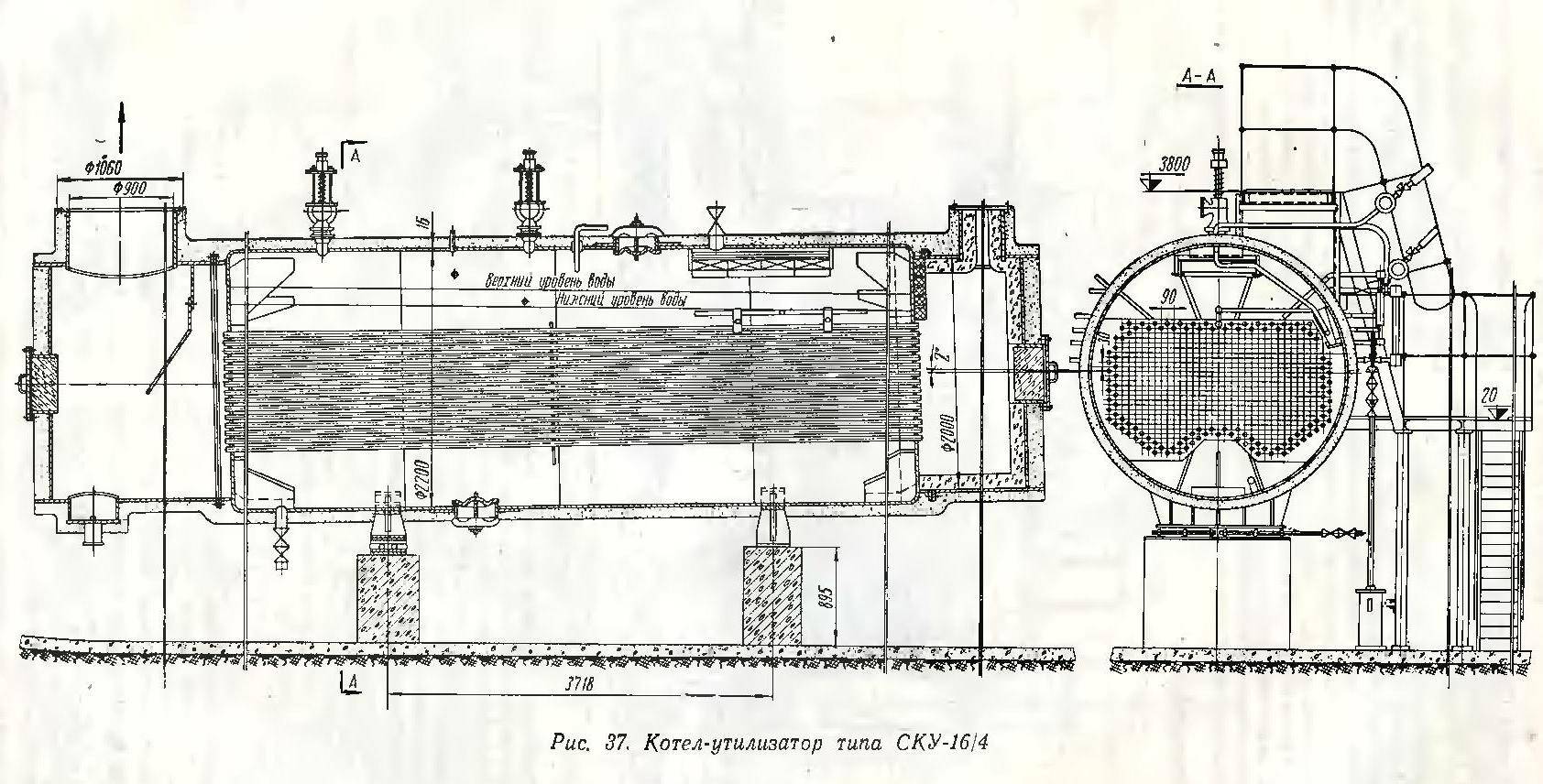

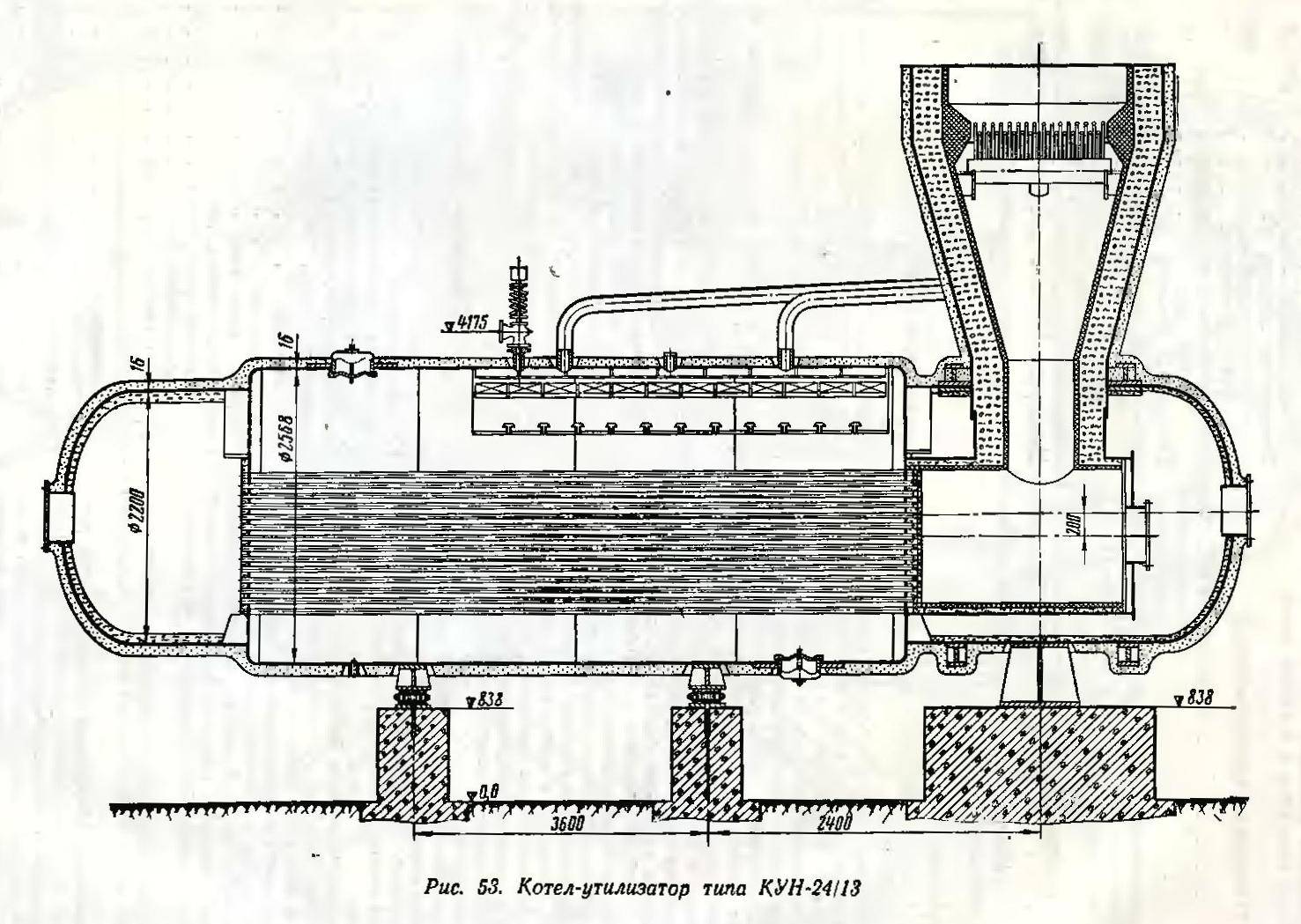

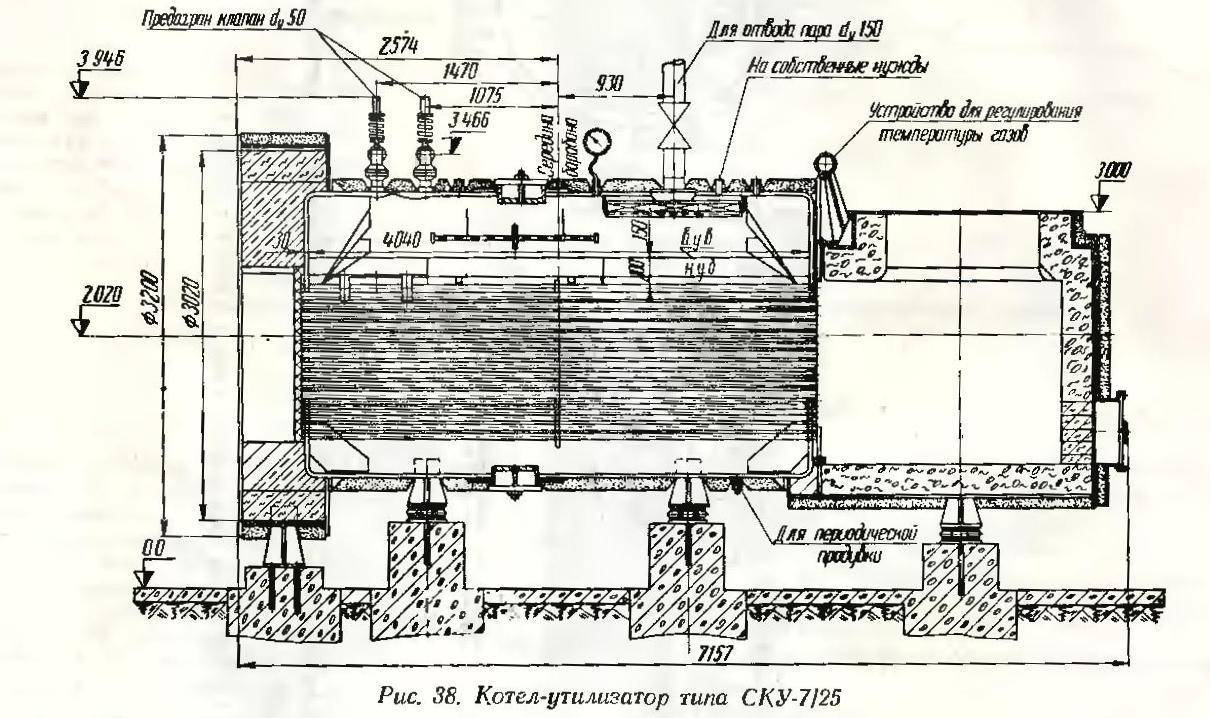

Рассмотрим более подробно технологические и теплотехнические характеристики некоторых видов конструкций котлов-утилизаторов малой и средней мощности. Считая, что в данное время наиболее простейшими представителями из многообразия разновидностей котлов-утилизаторов, которые устанавливаются за печными агрегатами, являются газотрубные, приведем описание и принцип их работы.

В начальный период большинство конструкций котлов-утилизаторов для цветной металлургии проектировалось на базе энергетических котлов П — образной компоновки, поэтому с учетом специфики уноса металлургических переделов конструкции котлов-утилизаторов подвергались значительным изменениям. На металлургических заводах эксплуатируются котлы БКЗ-50 / 39У, котлы типа Стерлинг, котлы БГ-35М, БГ-35РФ, ДКВР-10 / 13, а также УКЦМ-25 / 40 и многие другие.

На рис. 55 — I показаны две конструкции котлов-утилизаторов для двигателей внутреннего сгорания. Газы направляются по дымогарным трубам, очистка которых может производиться либо механически, либо путем выжигания.

| Принципиальная схема газотрубного котла-утилизатора. |

Чтобы устранить оседание частиц сажи на рабочих поверхностях котла, следует предусмотреть высокие скорости газа. Опыты показывают, что котел-утилизатор работает удовлетворительно при скорости газа в трубах не менее 25 — 30 MJCBK. При этих скоростях газовый поток находится в режиме так называемого самообдува тепло-обменных поверхностей, так что сажа не оседает на них. Использование обычно применяемых в промышленности паровых котлов, без учета указанных особенностей теплоносителя, не дает желаемых результатов. Конструкция котла-утилизатора, так же как и конструкция форсунки, является обычно секретом каждой фирмы. Поэтому не представляется возможным дать описание конструкции котлов-утилизаторов, применяемых в настоящее время на промышленных установках газификации мазута.

Трубки

Все трубки будут бесшовные круглого сечения, без газовых пузырей, нагара и других механических дефектов. Ребра будут навариваться на трубки по всему периметру. Материал ребер совместим с материалом трубок.

Концы трубок под приварку (включая установленные на заводе-изготовителе короткие трубки в барабанах или коллекторах) будут тщательно обработаны на станке, чтобы обеспечить качественное сварное соединение и предотвратить их повреждение при транспортировке или из-за ржавления. Все трубы будут точно подогнаны под необходимые изгибы без их сплющивания или существенного утонения стенок труб в местах сгибов.

Модули тепловоспринимающих элементов пройдут гидравлические испытания на заводах изготовителях.

Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

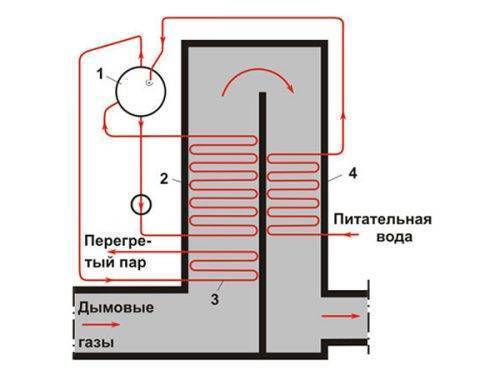

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.