Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

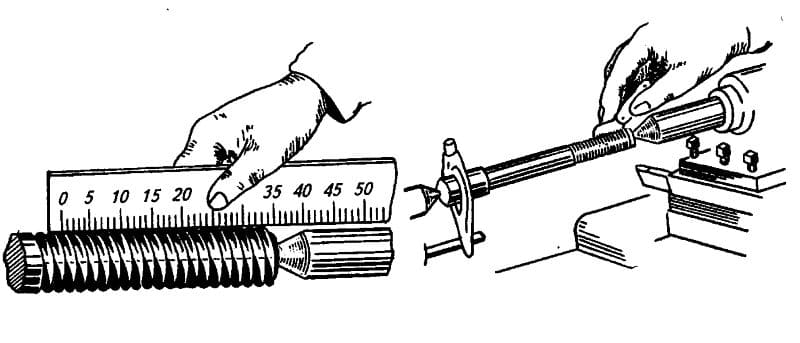

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

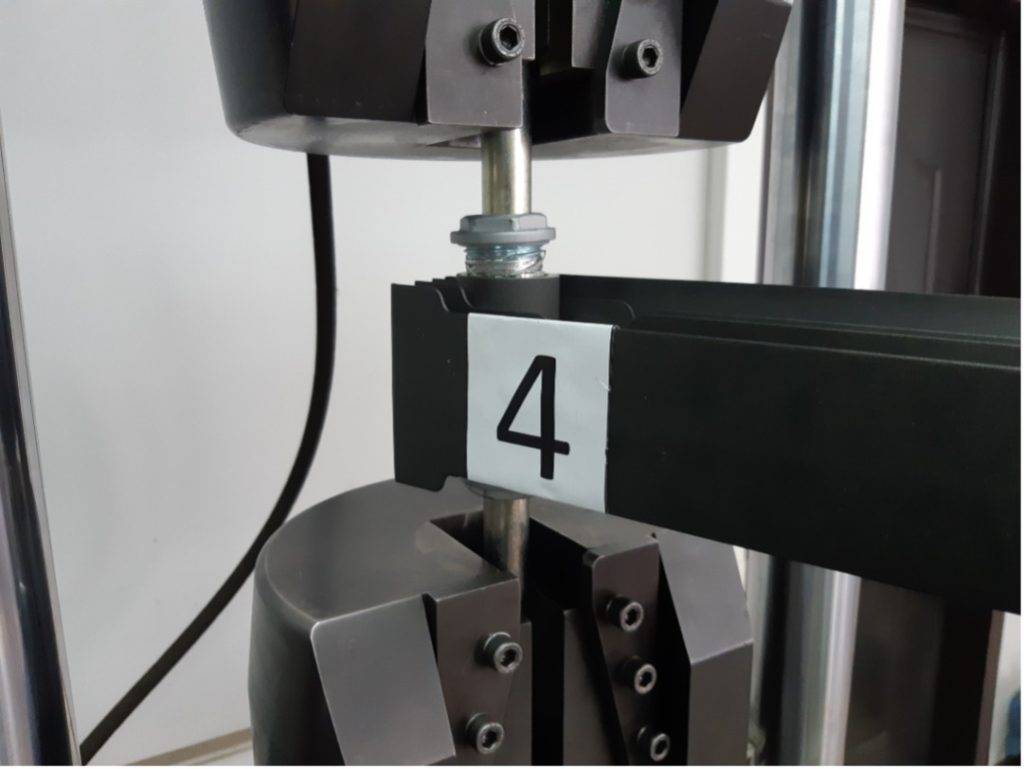

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

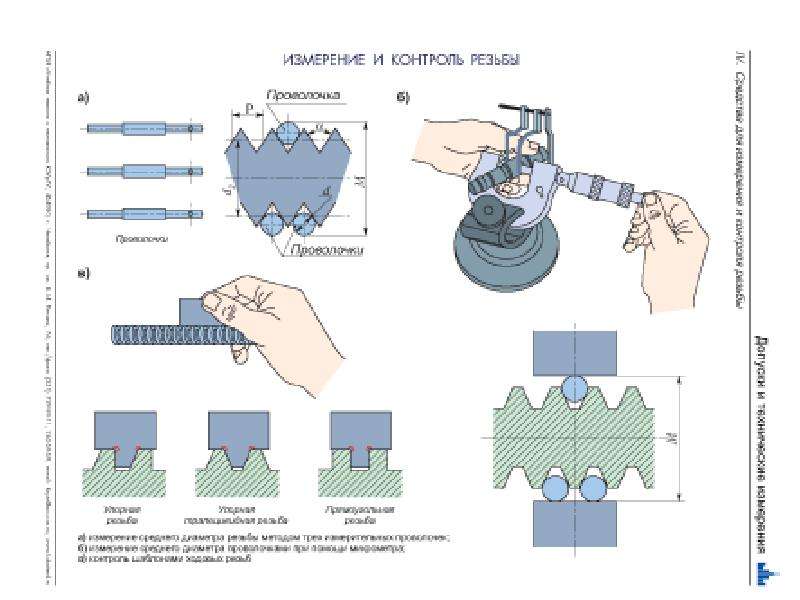

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

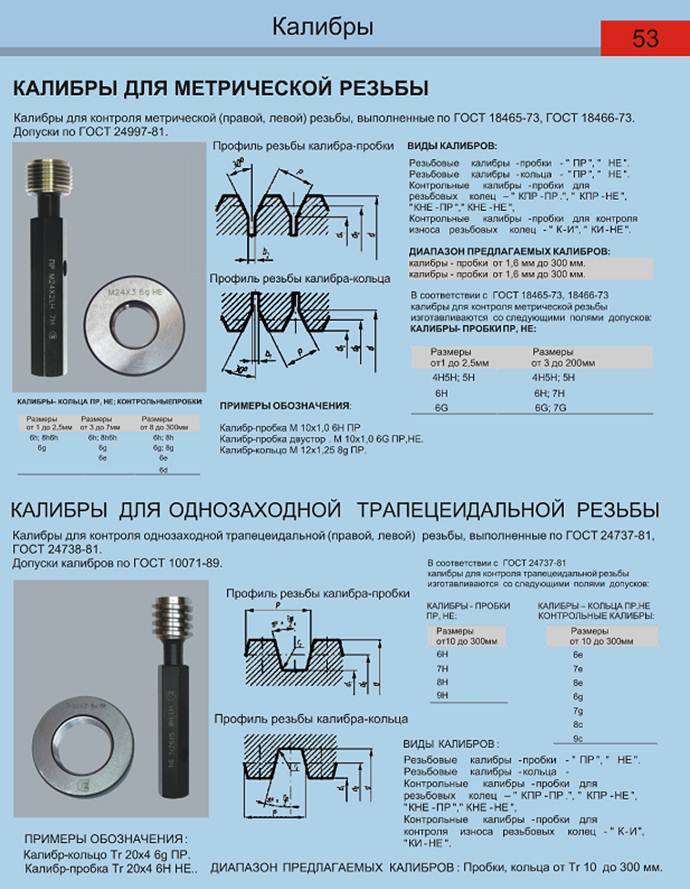

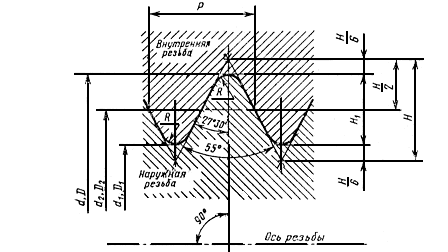

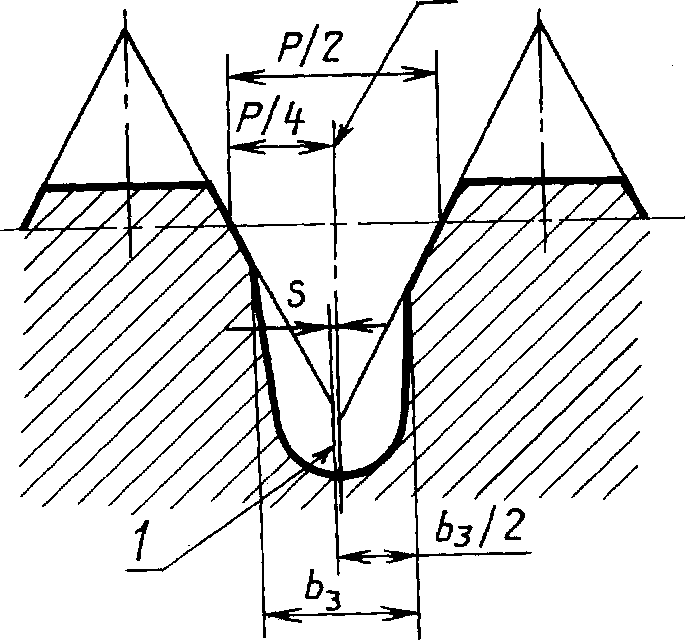

ПРОФИЛЬ РЕЗЬБЫ И ДЛИНА РАБОЧЕЙ ЧАСТИ КАЛИБРОВ

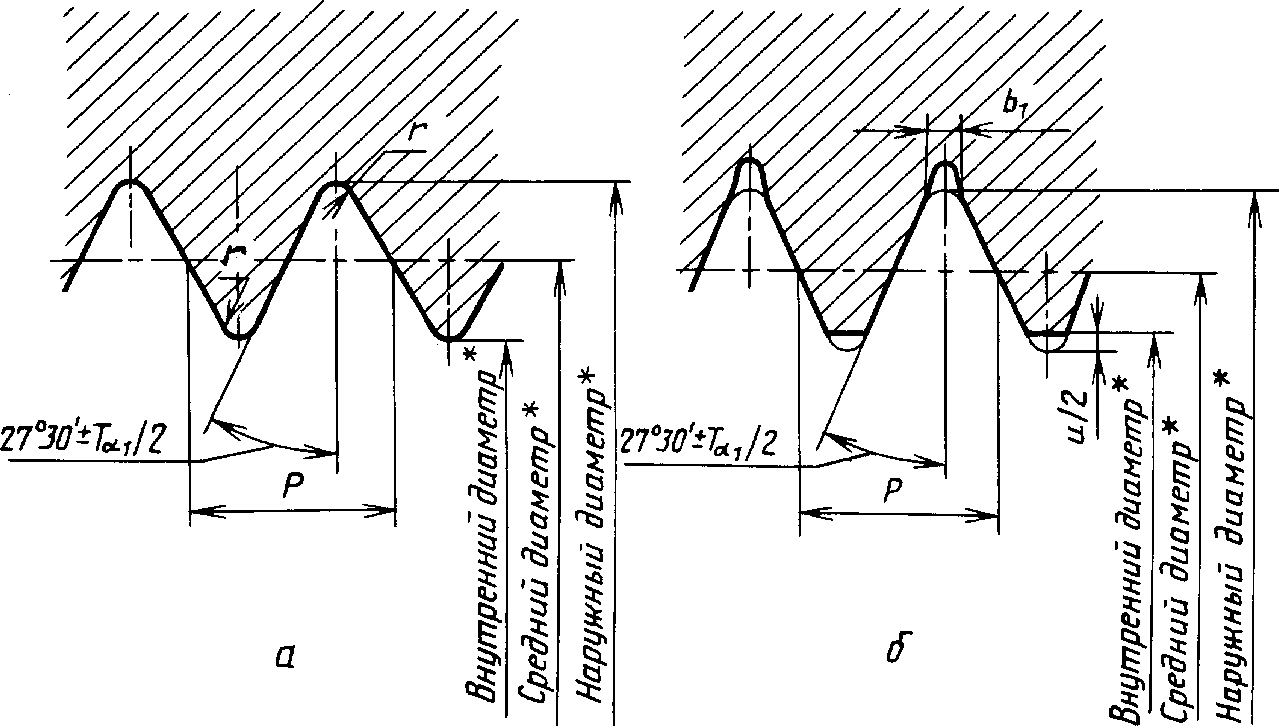

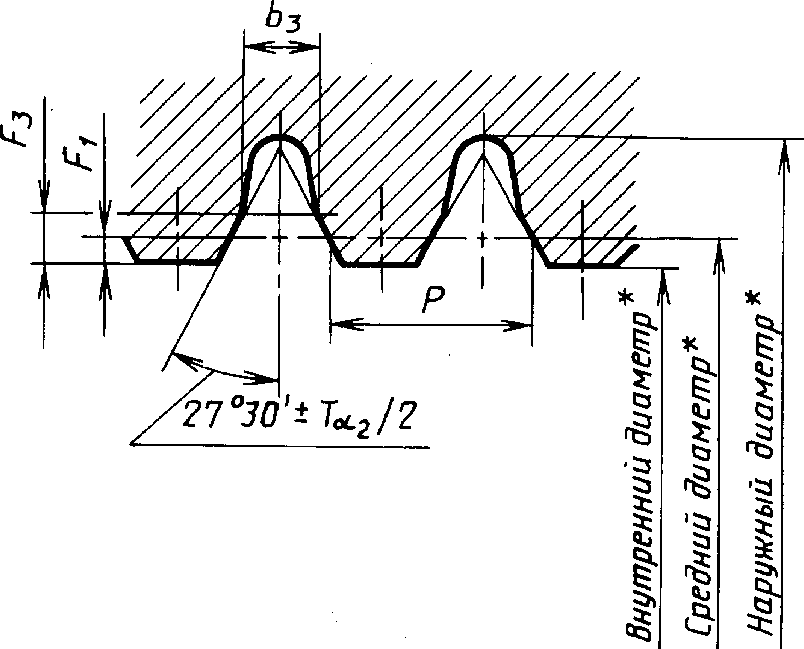

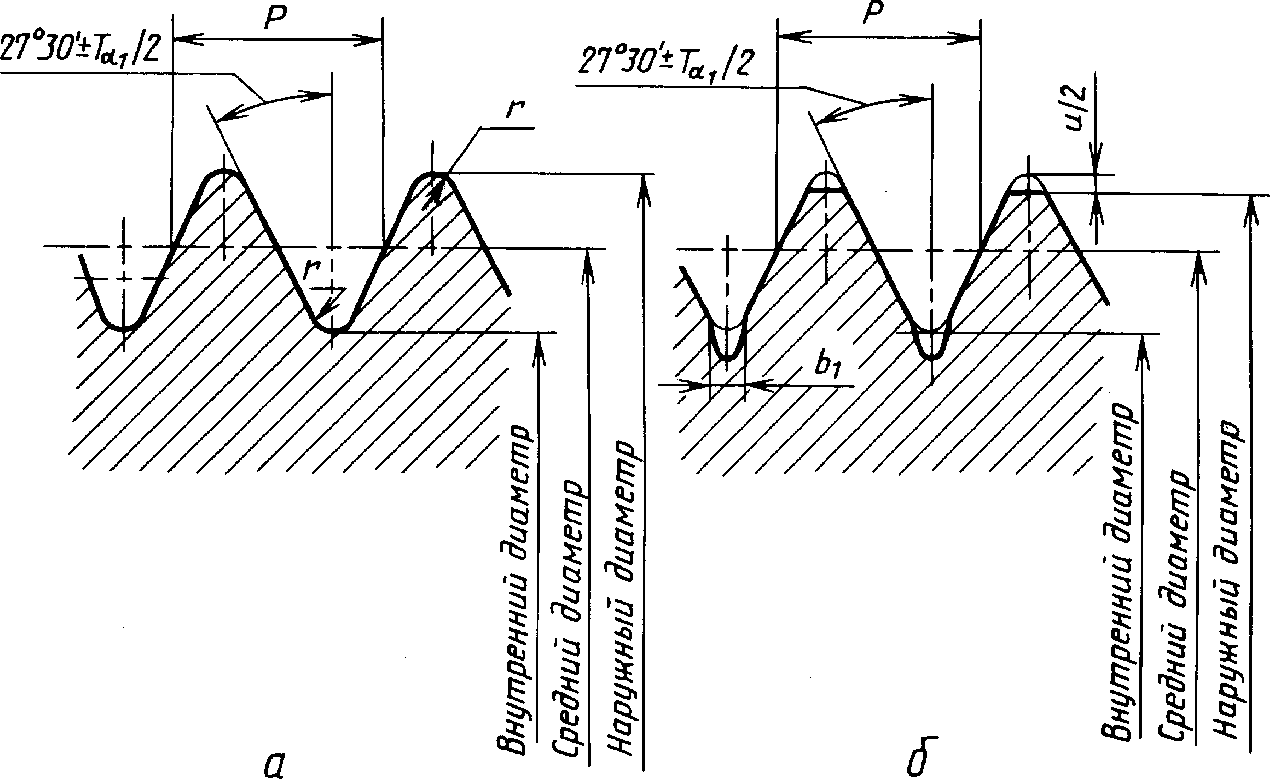

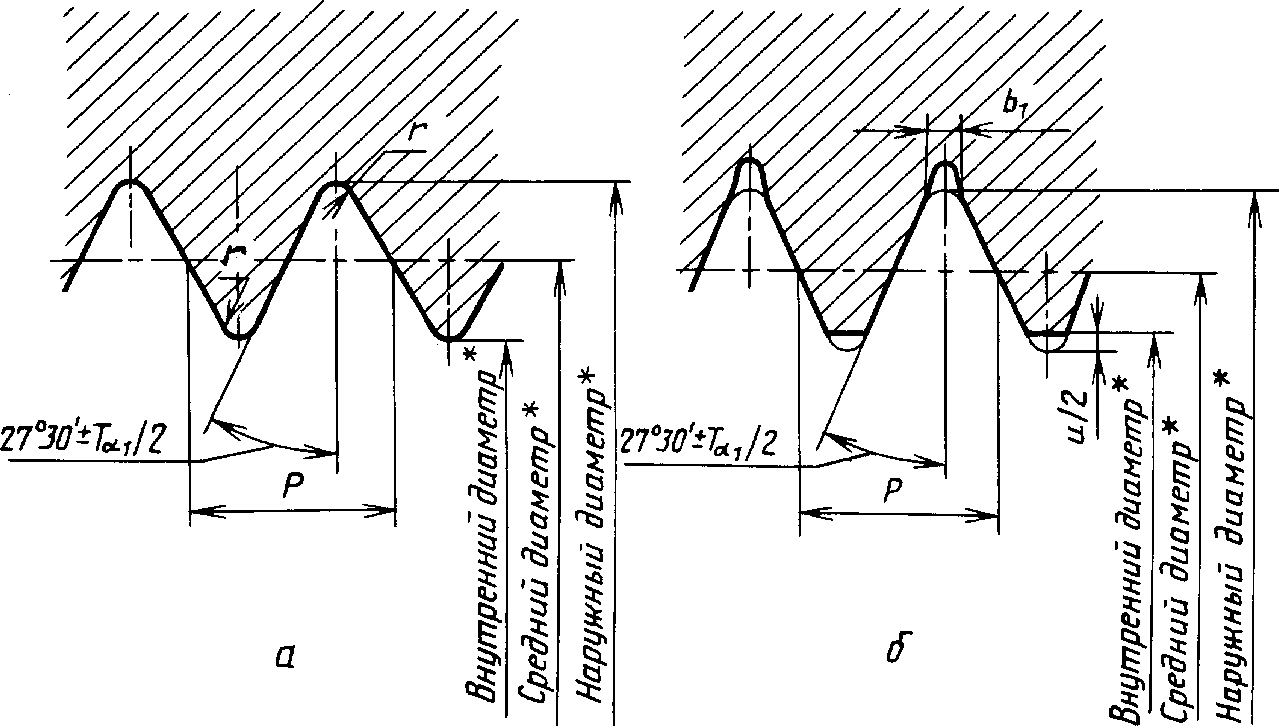

3.1. Калибры-пробки вида ПР (21) должны иметь полный профиль резьбы в соответствии с указанным на черт. 1а, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) — в соответствии с указанным на черт. 2а.

Черт. 1

* Не относится к калибру вида ПР (7).

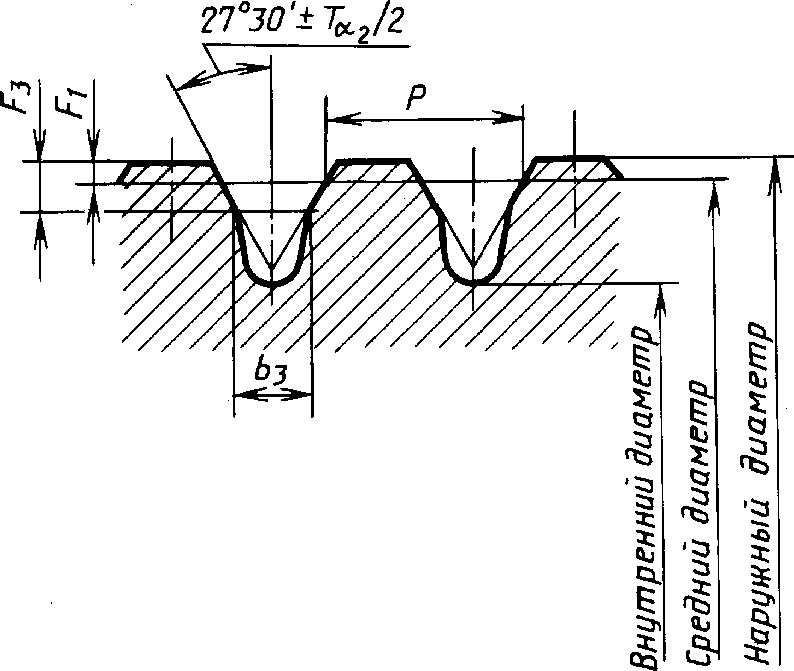

Черт. 2

3.2. Полный профиль резьбы калибров видов ПР (21), ПР (1) и ПР (7) должен иметь радиус г по вершинам и впадинам резьбы. Значения радиусов г, относящиеся к номинальному профилю резьбы, должны соответствовать указанным в табл. 1.

Размеры в мм

Таблица 1

р | Число шагов на длине 25,4 мм | не более | и = 0Д4784Р | Г, не более |

0,907 | 28 | 0,20 | 0,134 | 0,125 |

1,337 | 19 | 0,30 | 0,198 | 0,184 |

1,814 | 14 | 0,40 | 0,268 | 0,249 |

2,309 | 11 | 0,50 | 0,341 | 0,317 |

П римечание. Радиус г является исходным для проектирования резьбообразующего инструмента и не подлежит обязательному контролю.

3.3. Допускается изготовлять калибры-пробки вида ПР (21) с профилем в соответствии с указанным на черт. 16, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) — в соответствии с указанным на черт. 26, имеющими вершины, срезанные по хорде, проходящей через точки касания дуги окружности закругленного профиля резьбы по ГОСТ 6357 на величину и/2 и с канавкой шириной bv

Числовые значения и и должны соответствовать указанным в табл. 1. Величина и является справочной, служит для расчета диаметров по вершинам резьбы и непосредственному контролю не подлежит. Форма канавки произвольная.

Примечание. Размеры впадин резьбы изделий (наружный диаметр внутренней резьбы и внутренний диаметр наружной резьбы) калибром со срезанной вершиной не контролируются.

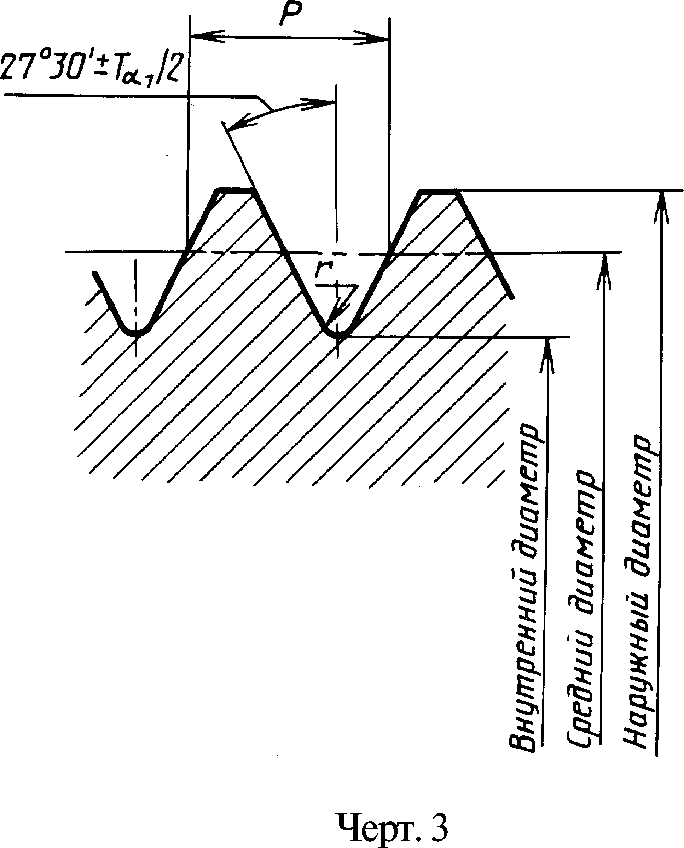

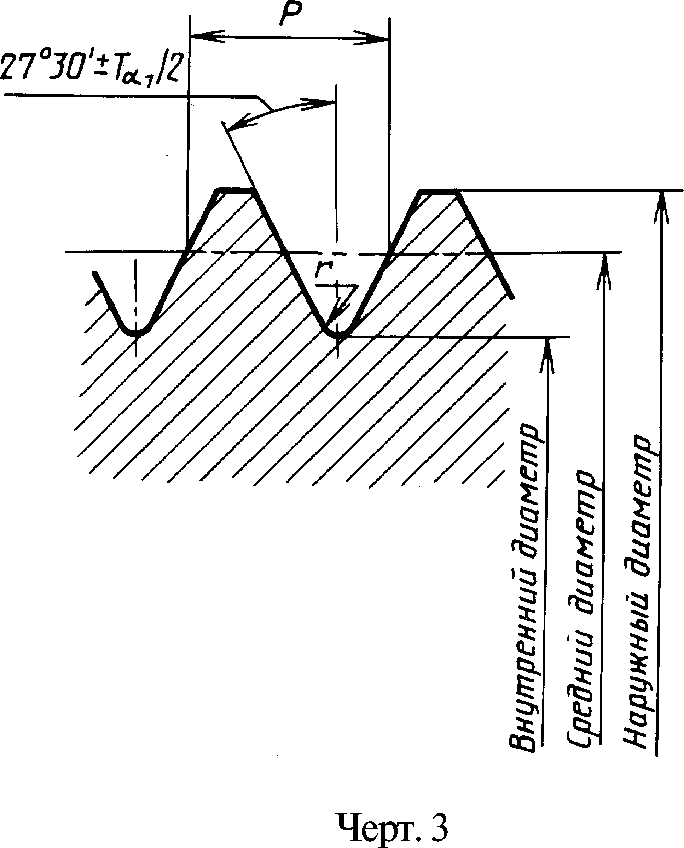

3.4. Калибры-пробки видов КПР-ПР (2), У-ПР (8), У-НЕ (10), КНЕ-ПР (12), КНЕ-НЕ (13), и КИ-НЕ (16) должны иметь профиль резьбы со срезанными вершинами и с радиусом г по впадинам резьбы в соответствии с указанным на черт. 3. Размеры радиусов г должны соответствовать значениям, указанным в табл. 1.

Примечания:

1. Значение среза вершин резьбы определяется формулами для расчета наружного диаметра калибров, указанными в табл. 9.

2. Размеры впадин резьбы проходного калибра-кольца вида ПР (1) калибром-пробкой вида КПР-ПР (2) со срезанной вершиной не контролируются.

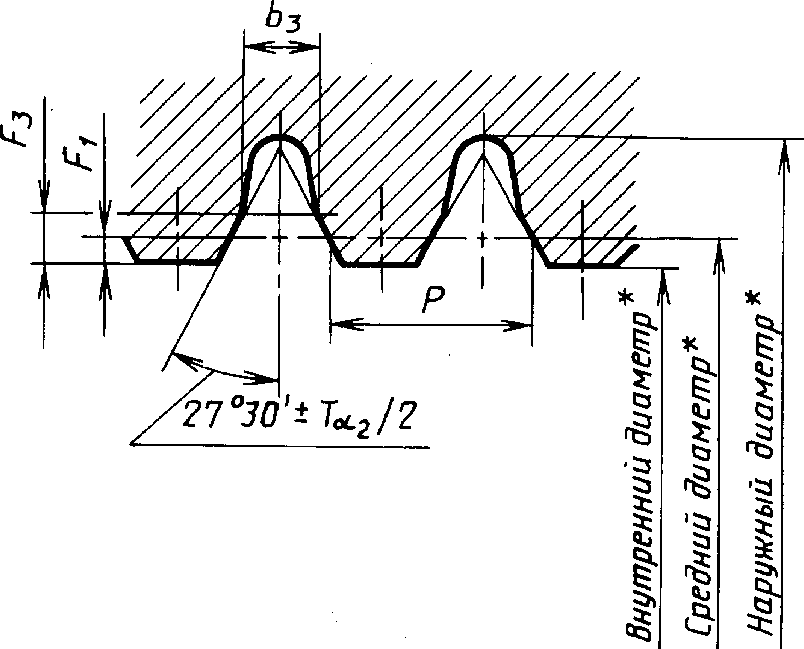

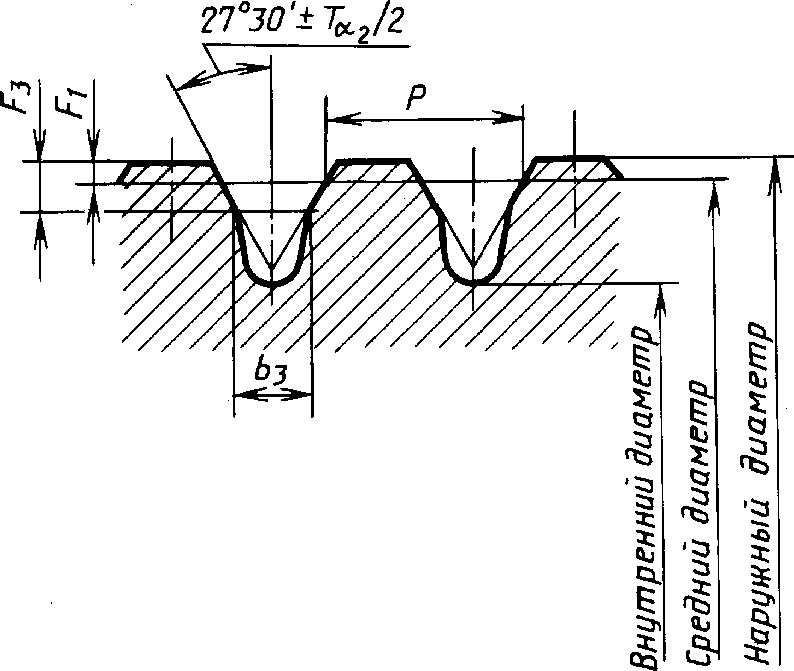

3.5. Калибры-пробки видов КПР-НЕ (3), К-И (6) и НЕ (22) должны иметь укороченный профиль резьбы в соответствии с указанным на черт. 4, калибры-кольца вида НЕ (11) и калибры-скобы вида НЕ (9) в соответствии с указанным на черт. 5.

* Не относится к калибру вида НЕ (9). Черт. 4 Черт. 5

Укороченный профиль резьбы калибра должен выполняться с канавкой Ьъ и размерами Fl и F3, указанными в табл. 2. Форма канавки произвольная.

Величина F{ является справочной, служит для расчета диаметров по вершинам резьбы калибров с укороченным профилем и непосредственному контролю не подлежит.

Размеры в мм

Таблица 2

р | Число шагов на длине 25,4 мм | т, = одр | h | ||

Номин. | Пред. откл. | ||||

0,907 | 28 | 0,091 | 0,25 | ±0,03 | От 0,20 до 0,35 |

1,337 | 19 | 0,134 | 0,40 | ±0,04 | » 0,30 » 0,50 |

1,814 | 14 | 0,181 | 0,50 | ±0,05 | » 0,40 » 0,70 |

2,309 | 11 | 0,231 | 0,80 | ±0,05 | » 0,40 » 0,70 |

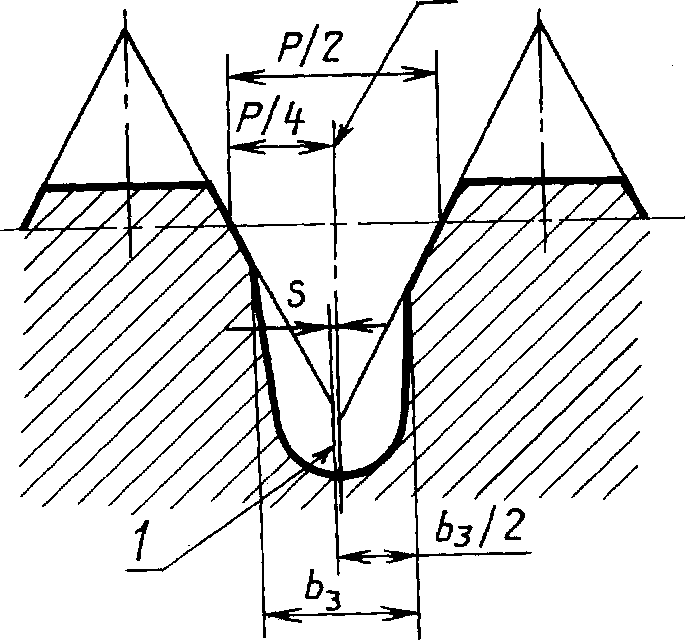

3.6. Смещение У канавки относительно боковых сторон профиля резьбы (черт. 6) должно быть не более предельного отклонения ширины канавки Ьъ, указанного в табл. 2.

Предельное отклонение ширины Ъъ канавки может быть увеличено на удвоенную разность между предельным и действительным значениями смещения S, если действительное значение меньше предельного.

Примечание. Вместо размера и смещения S допускается контролировать высоту С. (черт. 4).

7

1 — реальное положение оси канавки;

2 — номинальное положение оси канавки

Черт. 6

3.7. Длина резьбы рабочей части резьбовых калибров должна быть не менее значений, указанных в табл. 3.

Таблица 3

Обозначение (номер вида) калибра | Длина резьбы рабочей части калибра, мм | Обозначение (номер вида) калибра | Длина резьбы рабочей части калибра, мм |

ПР(1) | 0,8ЛГ* | У-НЕ (10) | 3 Р |

КПР-ПР (2) | 0,8У*± Р | НЕ (11) | 3 Р |

КПР-НЕ (3) | 3 Р | КНЕ-ПР (12) | 3 Р |

К-И (6) | 3 Р | КНЕ-НЕ (13) | 3 Р |

ПР (7) | 0,щ | КИ-НЕ (16) | 3 Р |

У-ПР (8) | 0,Щ+ р | ПР (21) | 0,Щ |

НЕ (9) | В соответствии с табл. 9 и черт. 7 | НЕ (22) | 3 Р |

П римечание. Для длин свинчивания L по ГОСТ 6357 длина резьбы рабочей части проходных калибров должна составлять не менее 0,8 длины свинчивания резьбы.

Черт. 7

3.8. Длина рабочей части гладких калибров для контроля наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы должна быть не менее значений, указанных в табл. 4.

Таблица 4

Обозначение (номер вида) калибра | Длина рабочей части калибра, мм | Обозначение (номер вида) калибра | Длина рабочей части калибра, мм |

ПР (17) | 3 Р | К-ПР (19) | 3 Р |

(для калибра-скобы) | К-НЕ (20) | 3 Р | |

0,8ЛГ* | ПР (23) | 0,8ЛГ* | |

(для калибра-кольца) | НЕ (24) | 3 Р | |

НЕ (18) | 3 Р | К-И (25) | 3 Р |

ОБОЗНАЧЕНИЯ

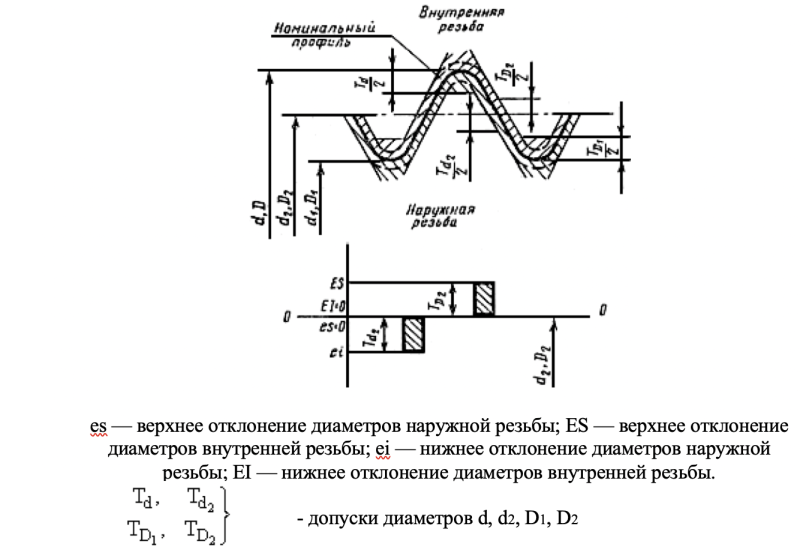

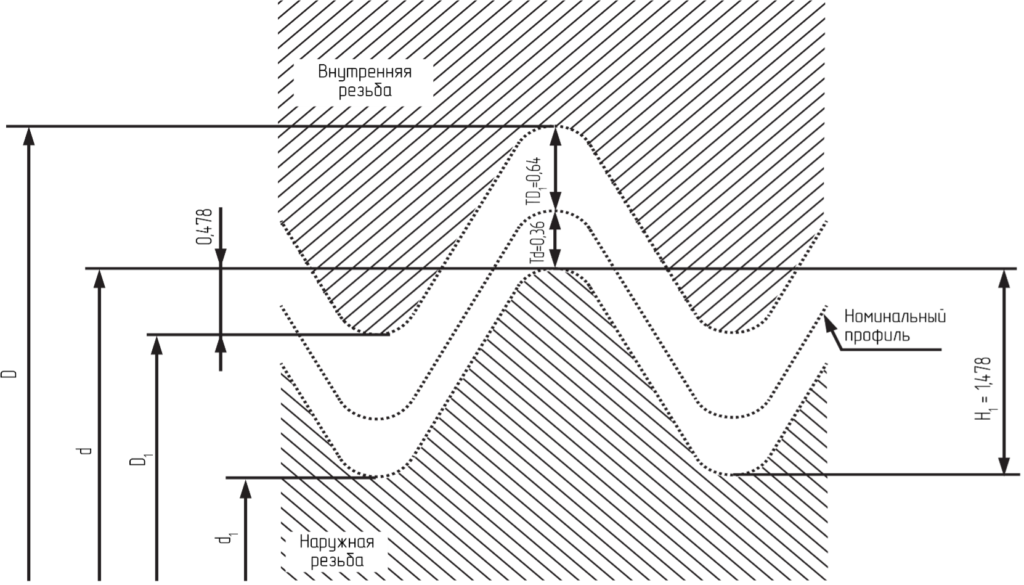

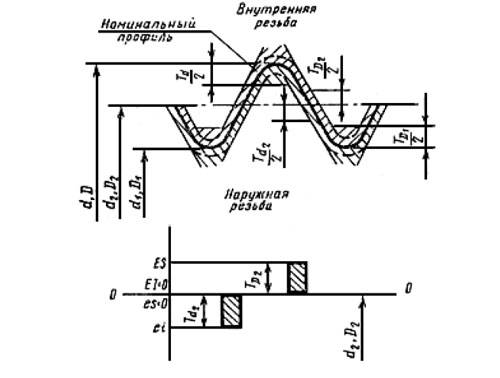

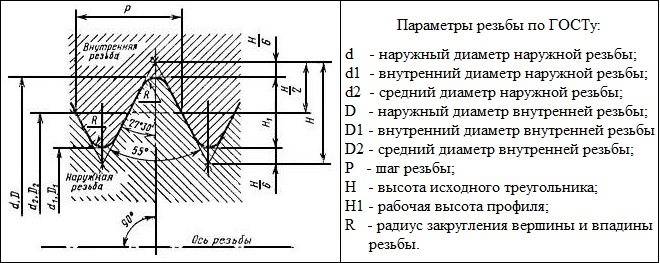

В настоящем стандарте приняты следующие обозначения размеров и допусков:

| b1 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с полным профилем резьбы; |

| b3 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с укороченным профилем резьбы; |

| d | – номинальный наружный диаметр наружной резьбы; |

| d1 | – номинальный внутренний диаметр наружной резьбы; |

| d2 | – номинальный средний диаметр наружной резьбы; |

| D | – номинальный наружный диаметр внутренней резьбы; |

| D1 | – номинальный внутренний диаметр внутренней резьбы; |

| D2 | – номинальный средний диаметр внутренней резьбы; |

| F1 | – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра; |

| F3 | – высота укороченного профиля резьбы калибра; |

| H1 | – допуск гладкого калибра-пробки для внутренней резьбы; |

| H2 | – допуск гладкого калибра-кольца или калибра-скобы для наружной резьбы; |

| Hp | – допуск гладкого контрольного калибра-пробки для нового гладкого калибра-скобы и гладкого контрольного калибра-пробки для контроля износа гладкого калибра-скобы; |

| L | – длина свинчивания по ГОСТ 6357; |

| m | – расстояние между серединой поля допуска TR проходного и непроходного резьбовых калибров-колец и серединой поля допуска TCP резьбового контрольного проходного калибра-пробки; |

| Nk | – среднее значение длины свинчивания N по ГОСТ 6357; |

| P | – шаг резьбы; |

| r | – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец и роликов калибров-скоб; |

| S | – отклонение реального положения оси канавки b3 относительно номинального (смещение канавки); |

| TCP | – допуск среднего диаметра резьбового контрольного проходного и непроходного калибров-пробок, резьбового калибра-пробки для контроля износа и установочного калибра-пробки; |

| Td | – допуск наружного диаметра наружной резьбы; |

| Td2 | – допуск среднего диаметра наружной резьбы; |

| TD1 | – допуск внутреннего диаметра внутренней резьбы; |

| TD2 | – допуск среднего диаметра внутренней резьбы; |

| TP | – допуск шага резьбы калибра; |

| TPL | – допуск среднего диаметра резьбового проходного и непроходного калибров-пробок; |

| TR | – допуск среднего диаметра резьбового проходного и непроходного калибров-колец; |

| Tα1 | – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем; |

| Tα2 | – допуск угла наклона боковой стороны профиля резьбы калибра с укороченным профилем; |

| u | – удвоенная величина среза вершины резьбы калибра; |

| WGO | – величина среднедопустимого износа проходных резьбовых калибра-пробки и калибра-кольца; |

| WNG | – величина среднедопустимого износа непроходных резьбовых калибра-пробки и калибра-кольца; |

| Z1 | – расстояние от середины поля допуска H1 гладкого проходного калибра-пробки до проходного (нижнего) предела внутреннего диаметра внутренней резьбы; величина среднедопустимого износа гладкого проходного калибра-пробки; |

| Z2 | – расстояние от середины поля допуска H2 гладкого проходного калибра-кольца или калибра-скобы до проходного (верхнего) предела наружного диаметра наружной резьбы; величина среднедопустимого износа гладкого проходного калибра-кольца или гладкого проходного калибра-скобы; |

| ZPL | – расстояние от середины поля допуска TPL резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; |

| ZR | – расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы. |

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

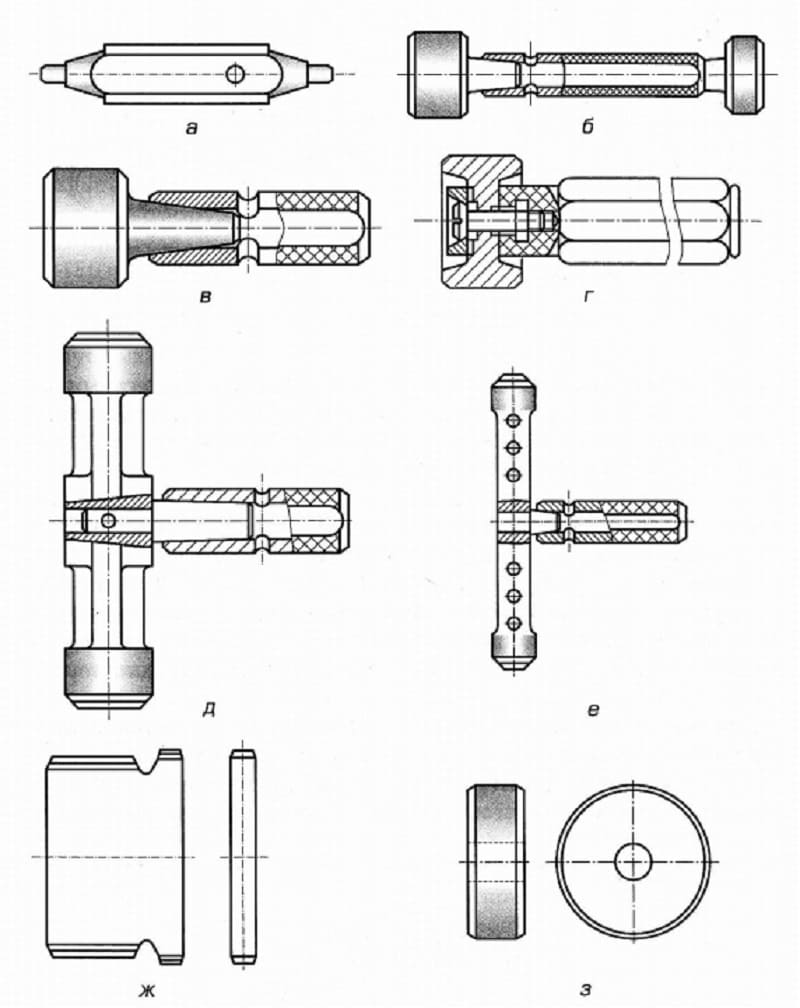

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Калибры для гладких цилиндрических деталей

Классификация калибров

Калибры — бесшкальные контрольные инструменты, служащие для проверки соответствия действительных размеров, формы и расположения поверхностей деталей предписанным (в условиях массового или крупносерийного производства).

Калибры бывают предельными и нормальными.

Предельные калибры контролируют соблюдение нижнего и верхнего предельного размеров.

Нормальные калибры (применяются редко) используют в качестве шаблонов и к ним подгоняют деталь (измеряют величину зазора между деталью и шаблоном).

По назначению предельные калибры делятся на калибры-скобы и калибры-пробки.

Калибры-скобы предназначены для контроля предельных размеров валов, а калибры-пробки — для контроля предельных размеров отверстий.

По технологическому назначению в соответствии с местом и характером использования калибры подразделяются на рабочие и контрольные.

Рабочие калибры используют для контроля деталей на рабочих местах в процессе их изготовления. Этими же калибрами пользуются рабочие и контролеры ОТК завода-изготовителя.

Контрольные калибры используют для контроля или регулировки рабочих калибров-скоб.

Согласно действующим стандартам, калибры имеют следующие обозначения:

ПР — проходной рабочий калибр

НЕ — непроходной рабочий калибр

К-НЕ — контрольный калибр для непроходного рабочего калибра

К-ПР — контрольный калибр для проходного рабочего (нового) калибра

К-И — контрольный калибр для контроля износа проходной стороны рабочего калибра.

Калибры К-ПР, К-НЕ для гладких цилиндрических изделий должны проходить без усилия и без качки. Они являются проходными при проверке рабочих калибров-скоб. Калибр К-И — непроходной предназначен для выбраковки рабочих проходных скоб.

Проходными калибрами называются калибры, которыми контролируют начало поля допуска (рис. 2.10).

Непроходными калибрами называются калибры, которыми контролируют конец поля допуска (рис. 2.10).

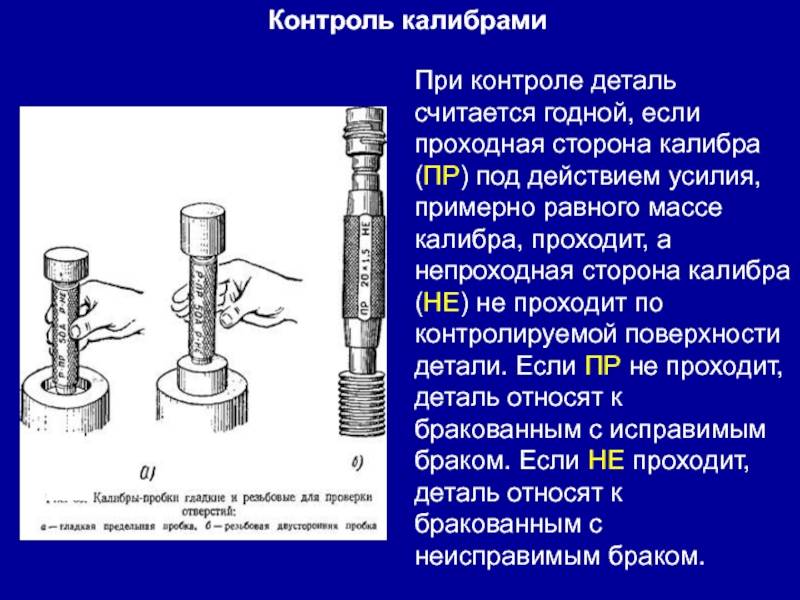

Контроль предельных размеров детали с помощью калибров осуществляется следующим образом: деталь считается годной, если проходной калибр (проходная сторона калибра) под действием силы тяжести или силы, примерно равной ей, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали.

В этом случае действительный размер детали находится между заданными предельными размерами.

Рисунок 2.2 — Схема контроля размеров деталей предельными калибрами:1 – начало поля допуска; 2 — конец поля допуска

Если проходной калибр не проходит, то деталь — с исправимым браком; если непроходной калибр проходит, то деталь — с неисправимым браком.

Допуски на изготовление гладких калибров

Допуски на изготовление гладких калибров и контрольных калибров регламентированы ГОСТ 24853-81,

СТ СЭВ 157-75.

Номинальными размерами калибров являются соответствующие предельные размеры деталей (рис. 2.10).

ГОСТ 24853-81 устанавливает допуски на изготовление:

Н — рабочих калибров (пробок) для отверстий;

НI- рабочих калибров (скоб) для валов;

Нp- контрольных калибров для скоб (рис. 2.11).

Допуски на изготовление калибров установлены в зависимости от квалитета контролируемой детали ( прил.А, табл. А6).

Рисунок 2.3 — Схема полей допусков калибров и контрольных калибров для отверстий (а) и валов (б)

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на их износ. Для всех размеров (1-500 мм) износ проходных калибров с допуском до IT8 включительно может выходить за границу поля допуска детали на величинуУ для пробок и У1для скоб (рис. 2.11). Для проходных калибров квалитетов от IT9 до IT17 износ ограничивается проходным пределом, т.е. У = 0

иУ1 = 0 (рис. 2.11). У всех проходных калибров поля допусков Н и Н1 сдвинуты внутрь поля допуска на величину Z для калибров-пробокиZ1

— для калибров-скоб (рис. 2.11). Поле допуска непроходного калибра для размеров до 180 мм расположено симметрично относительно непроходного предела (a = 0, a1 = 0), а для размеров свыше 180 до 500мм — сдвинуто внутрь поля допуска детали на величину a —

для пробок иa1 -для скоб.

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

Резьбовые соединения

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

- Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.