Топливные брикеты для камина

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю.

За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Качественный брикет изготовлен из опилок и щепы, он – плотный и разламывается с большим усилием. В упаковке не должно быть большого количества сыпучих опилок.

Они бывают разного типа:

«Кирпичики» выпускают прямоугольной формы (60 × 90 × 150 мм). Они имеют оптимальное соотношение цены и качества. Материал удобен в складировании, имеет большую плотность. При горении практически не выделяет дыма и запаха гари, а также не засоряет дымоход.

При выборе старайтесь избегать материалов белого цвета с мелкозернистой структурой. Скорее всего, их изготовили из отходов производства фанеры и МДФ-плит – березовой и сосновой пыли. Эта пыль получается от шлифовки, и в сырье для брикетов попадает не только древесина, но и разные смолы и клей, вредные и для печи, и для ее владельца.

«Квадратные с отверстием» брикеты характеризуются большой плотностью и имеют форму неправильного многогранника с характерной темной коркой от обжига и отверстием по центру. Размеры – 60 × 200-300 мм.

Они имеют втрое большую площадь поверхности, поэтому очень интенсивно и красиво горят. В основном их используют для каминов и мангалов, то есть там, где эстетическое удовольствие от созерцания огня важнее, чем стоимость тепла и продолжительность горения.

Все без исключения топливные брикеты, сделанные из чистых древесных опилок, имеют очень низкую зольность (до 1 %, со 100 кг топлива получается максимум 1 кг золы), не искрят, не дымят. За счет значительной плотности и малой влажности (до 8 %) достигается высокий коэффициент полезного действия при горении.

https://youtube.com/watch?v=9S43Qtsfx-A

Преимущества топливных брикетов:

- Идеально подходит в качестве топлива для каминов, печей, твердотопливных котлов;

- Доступность в продаже. Брикеты можно приобрести в супермаркетах, магазинах, интернете и т. п.;

- Брикеты упаковывают в удобную упаковку, которая ничего не загрязняет во время транспортировки, а также их удобно хранить;

- Теоретически брикеты должны иметь влажность меньше чем 10%;

- Хорошие брикеты имеют высокую энергетическую ценность, которая генерирует большое количество тепла в течение длительного времени;

- Брикет сгорает до конца, не оставляя много золы;

- Хорошие брикеты не загрязняют дымоход и не вызывают коррозию;

- Есть экологическим и возобновляемым источником энергии;

- Хороший брикет не рассыпается и не превращается в кучу опилок;

- Зола после сжигания брикета, это достаточно хорошее естественное удобрение;

- При сгорании брикетов не загрязняется стекло;

- Не засоряет экологию;

- Брикеты можно положить в камин и определенный период не докладывать.

Недостатки древесных брикетов:

- Брикеты надо покупать только хорошего качества, потому что не каждый продукт из прессуемой стружки имеет право называться «топливным брикетом»;

- Нельзя покупать брикеты из опилок МДФ, фанеры, плит или из другого мусора. Сжигание таких псевдобрикетов приведет к засорению камина и дымового канала;

- При сжигании дров, мы сжигаем кору, которая имеет смолу. Это загрязняет стекло и камин;

- Древесина должна полежать как минимум 1,5 года, чтоб получить естественную сушку;

- Также не рекомендуется использовать брикеты из сосновых пород деревьев, поскольку там есть остатки смолы;

- Вы можете купить брикеты с высокой влажностью;

- Брикеты не дают красивого огня, но дают высокую температуру;

- Топить брикетами надо учиться, поскольку горение существенно отличается от горения дров.

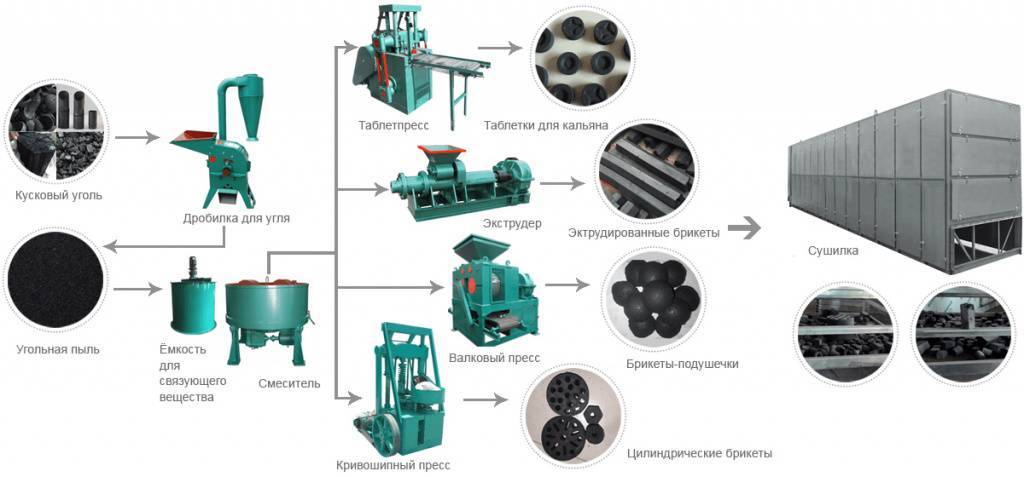

Брикетирование древесного угля

При производстве древесного угля примерно четверть его получается некондиционной – мелкие куски и пыль. Чтобы эти отходы превратить в доходы можно сделать из них брикеты. Брикеты из древесного угля можно делать и в домашних условиях, если нужно, можно для этого изготовить сырье (древесный уголь самостоятельно). Принцип брикетирования древесного угля ничем не отличается от формирования такого же топлива из каменного угля:

- Некондиционный уголь измельчают.

- Смешивают со связующим. В данном случае неплохо с задачей справится обычный клейстер из крахмала. На выходе должна получиться чуть влажная масса. Часть пыли при этом скатывается в небольшие комки.

- Полученная смесь подается в пресс, где происходит формование брикетов.

На этом видео наглядно видна вся технология брикетирования древесного угля, но ребята создали форму специально для заказчика (были заказаны церковные таблетки из древесного угля для ладана). Аналогично можно изготовить форму любой конфигурации.

Выводы. Брикеты из крошки угля и пыли (каменного и древесного) можно сделать в домашних условиях. Добиться при этом коммерческих результатов сложно (только за счет автоматизации, а значит, дорогого оборудования), но для домашнего использования изготовить простую установку реально.

- Покрывала жаккардовые и гобеленовые

- 5 простых и эффективных средств по удалению пятен на ковре

- Как убрать запах кошачьей мочи на диване: 7 способов устранения вони навсегда!

- Как стирать хлопок в стиральной машине и вручную

- Мультиварка «Тефаль»: общий обзор техники

- Выбор утюга исходя из его уровня защиты. Безопасность устройства

- Делаем антидождь для авто своими руками

- Как заставить кастрюли блестеть

- Обзор лучших средств по уходу за акриловой ванной, советы по выбору

- Лимонная кислота в быту – все способы эффективного применения

← Наружная реклама будущего — мэппинг, рекламные щиты, билбордыДомашняя метеостанция — как выбрать? →

Что такое угольные брикеты

Существует масса разновидностей топлива для отопления дома. Раньше самым популярным вариантом были дрова, а потом начали появляться топливные брикеты. Этот материал постепенно начал вытеснять из использования обыкновенные дрова.

Их главным преимуществом является возможность изготовления из различных отходов. Это не только снижает стоимость подобных материалов, но и не так вредит природе. Также прессованные брикеты дольше горят и имеют высокий КПД.

Брикетированный уголь использовался уже в конце девятнадцатого века. Тогда такое топливо изготавливалось из отходов древесного угля: его бракованных частиц и пыли. Чтобы скрепить элементы между собой, использовалась смола и механический пресс.

Угольные брикеты, которые изготавливают в наше время, имеют схожую технологию производства. Однако брикетирование древесноугольных отходов в основном носит хаотичный характер. Такое топливо производится небольшими предприятиями.

Что добавляют для скрепления угольных отходов в наше время:

- Обычно сцепление сырья происходит за счет битумных присадок. Однако такие составляющие при горении выделяют вредные для здоровья вещества.

- Еще один способ – это скрепление частиц угля полиэтиленом. Однако такой прессованный уголь тоже вредин для здоровья.

- Самым безопасным считается уголь, который скрепляется с помощью клея ПВА. Это вещество абсолютно безвредно, но в этом случае производство имеет более высокую себестоимость.

Безопасную технологию изготовления угля использует лишь малая часть производителей. Поэтому нужно очень внимательно относится к подобному топливу.

Достоинства и недостатки продукта

Продавцы угольных брикетов настаивают на том, что теплотворная способность их товара значительно выше, чем у остальных видов топлива. Это может соответствовать действительности, поскольку теплота сжигания 1 кг антрацита составляет 8 киловатт, а дрова и брикеты на основе древесины выделяют до 5 кВт/кг. К преимуществам брикетированного угля также относятся:

- укрупнение частиц исходной фракции;

- уменьшение объёма вредных выбросов в атмосферу при горении;

- высокое качество продукции при стандартных показателях;

- лёгкость хранения и транспортировки;

- простота контроля расходования;

- борьба с самовозгоранием угольной мелочи;

- экологическая чистота и отсутствие вредных химических добавок;

- высокая теплоотдача;

- лёгкость воспламенения и длительность горения.

https://youtube.com/watch?v=jgT9fpwDmZw

Однако владельцы твердотопливных котлов называют ряд причин низкой популярности угольных брикетов в сравнении с древесными аналогами. К недостаткам можно отнести следующее:

- оборудование тяжело растапливается, а тепла топливо даёт недостаточно;

- при горении в помещениях присутствуют неприятные запахи;

- изделия свободно крошатся и становятся бесформенными при транспортировке;

- образуется большое количество золы.

Негативные отзывы объяснимы, если вспомнить, что недобросовестные производители с целью получения максимальной прибыли пытаются использовать шихту, шлам и другие угольные продукты, непригодные для отопительных нужд. Настоящие антрацитовые брикеты с насыщенно-чёрным глянцевым цветом найти в продаже трудно. Отсюда следуют закономерные выводы, что предпочтительнее изготавливать угольные брикеты самостоятельно и приобретать для этого сырьё высокого качества.

Не стоит тратить силы и средства на прессование низкокалорийных сортов угля, хотя и такие брикеты в грамотном сочетании с дровами значительно снизят общие затраты в отопительный сезон. Изготовленные кустарным способом, они невыгодно отличаются от заводских аналогов: дают немного тепла при горении, хрупкие и разрушаются при перевозке. Но здесь есть возможность позаботиться о качестве исходного материала и отрегулировать содержание добавок. А себестоимость домашних кирпичиков, подушечек и колбасок получается значительно привлекательнее, чем цены их фабричных собратьев.

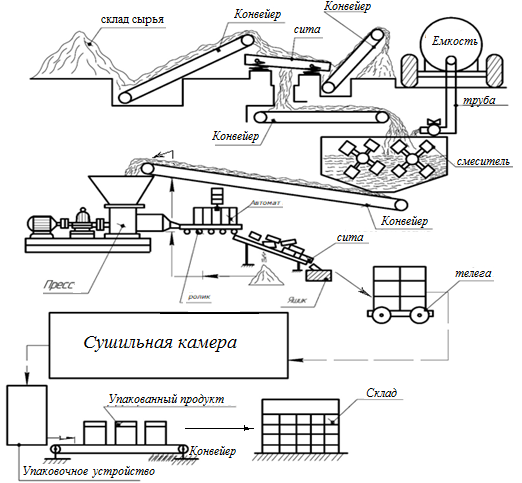

Домашняя фасовка твёрдого топлива

Процесс кустарного брикетирования отличается от происходящего в заводских условиях невысоким уровнем механизации и тем, что вместо того, чтобы сушить исходные компоненты, их смачивают. Для нужд отопления стандартного частного дома не придётся организовывать грандиозное производство с серьёзными энергозатратами и дорогостоящим оборудованием. Заготовить на осенне-зимний период три или четыре тонны экономичного твёрдого топлива можно и старинными дедовскими методами.

Стадии домашнего брикетного производства:

- Угольная пыль берётся в чистом виде или с добавками глины в пропорции 10:1 и разбавляется водой до получения необходимой густоты. Безопасное глиняное связующее препятствует разрушению готовых брикетов, но повышает зольность. Высокое качество перемешивания позволяет получить использование строительного миксера.

- Однородным раствором заполняются подготовленные формы. Для этого подойдут как специальные ёмкости, так и кастрюли, вёдра или бывшие в употреблении контейнеры. Брикеты можно просто лепить руками, как делали раньше.

- Готовая продукция сушится и складывается в местах хранения.

Самодельные каменноугольные брикеты отличаются от фабричных невыгодными качествами. Они имеют неидеальную форму, разный уровень влажности и теплоотдачи, невысокую прочность, затрудняющую транспортировку изделий. Но это не мешает самодельным угольным брикетам быть экономичными и удобными в применении, иметь низкую себестоимость и высокую теплотворную способность. Эти преимущества выгодно отличают их от спёкшейся пыли.

При создании оборудования, аналогичного промышленному, за основу берётся пресс для выпуска самодельных кирпичей. Его усовершенствуют загрузочным бункером и устройством для формирования брикетов в виде брусков, подушек или цилиндров. Если предусмотреть образование сквозных отверстий, то это будет способствовать лучшему горению и увеличит теплоотдачу готовых изделий.

Можно и в домашних условиях осуществить прессовку

Технология кустарного прессования брикетов выглядит таким образом:

- Угольная пыль и некондиция тщательно измельчаются, от этого зависят конечные показатели прочности.

- Сырьё смешивается с водой и глиной до получения вязкой и липнущей к рукам консистенции.

- Масса загружается в бункер и нажатием рычага выдавливается, заполняя форму.

- Когда рычаг движется обратно, готовый брикет выталкивается наружу, удаляется и раскладывается на солнце для сушки.

Производство станка для домашнего брикетирования древесного угля методом экструзии стоит доверить профессиональному токарю. За материалы и работу по изготовлению корпуса, матрицы и шнека придётся заплатить немалую сумму, но и производительность такого оборудования будет выше.

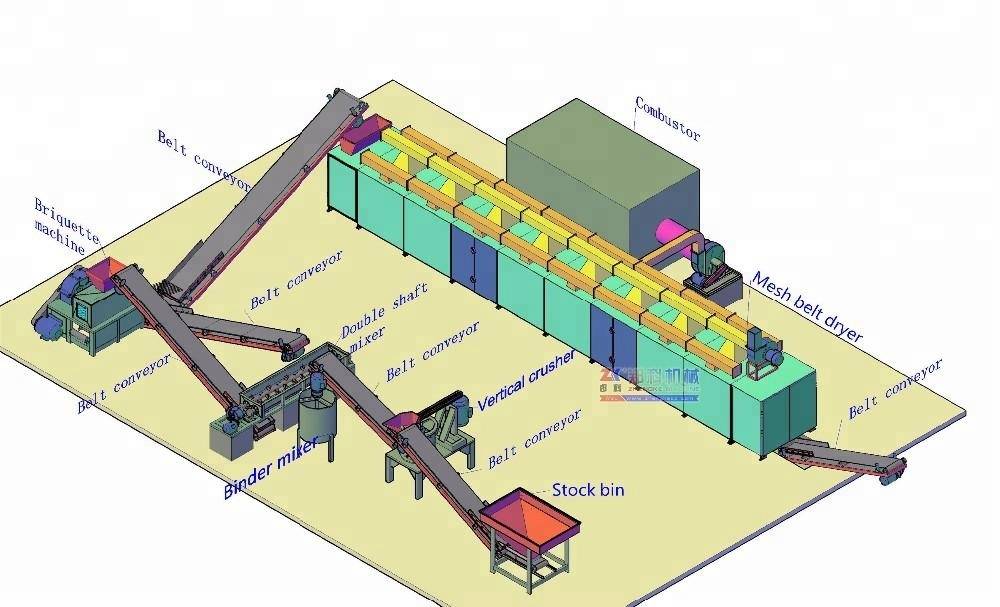

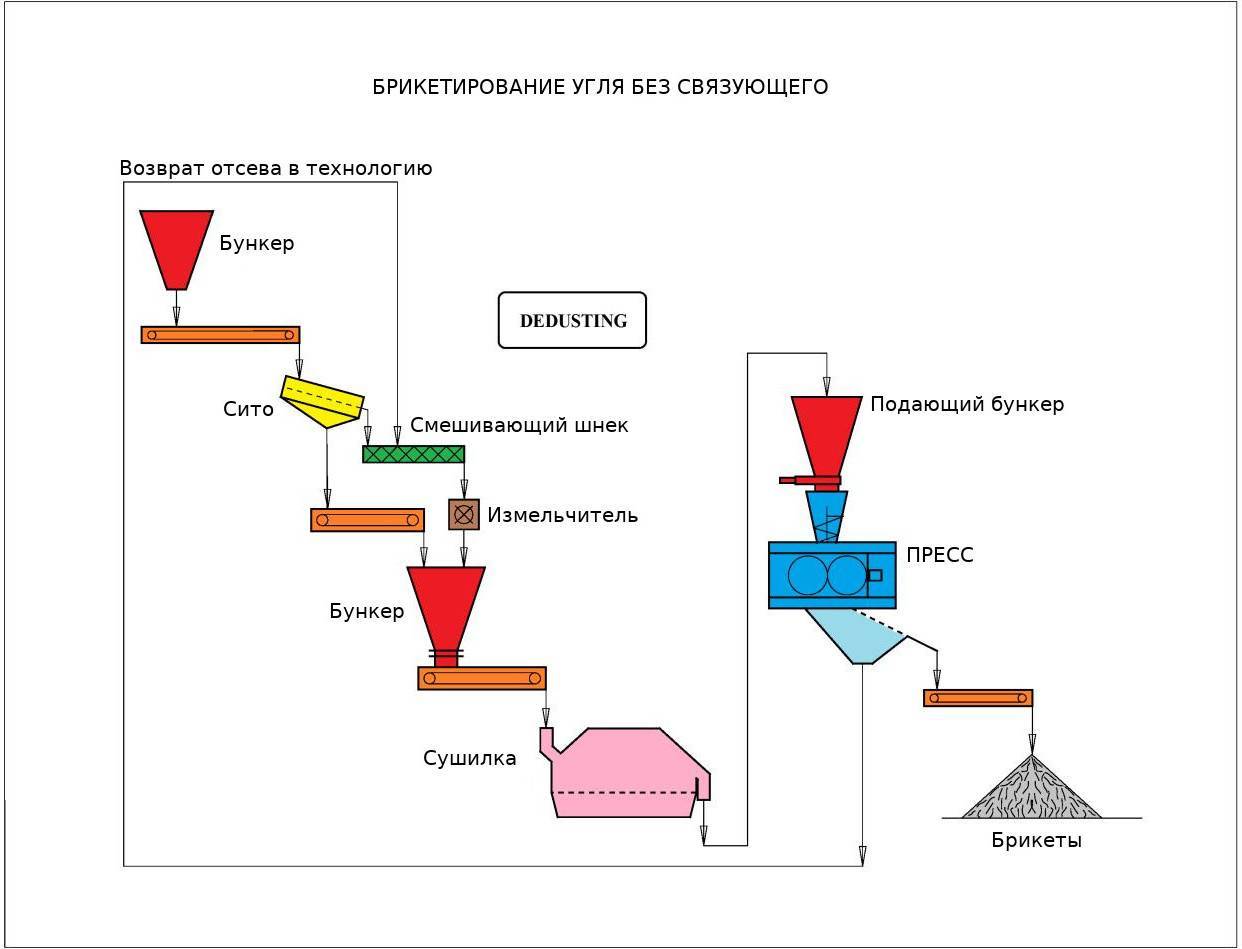

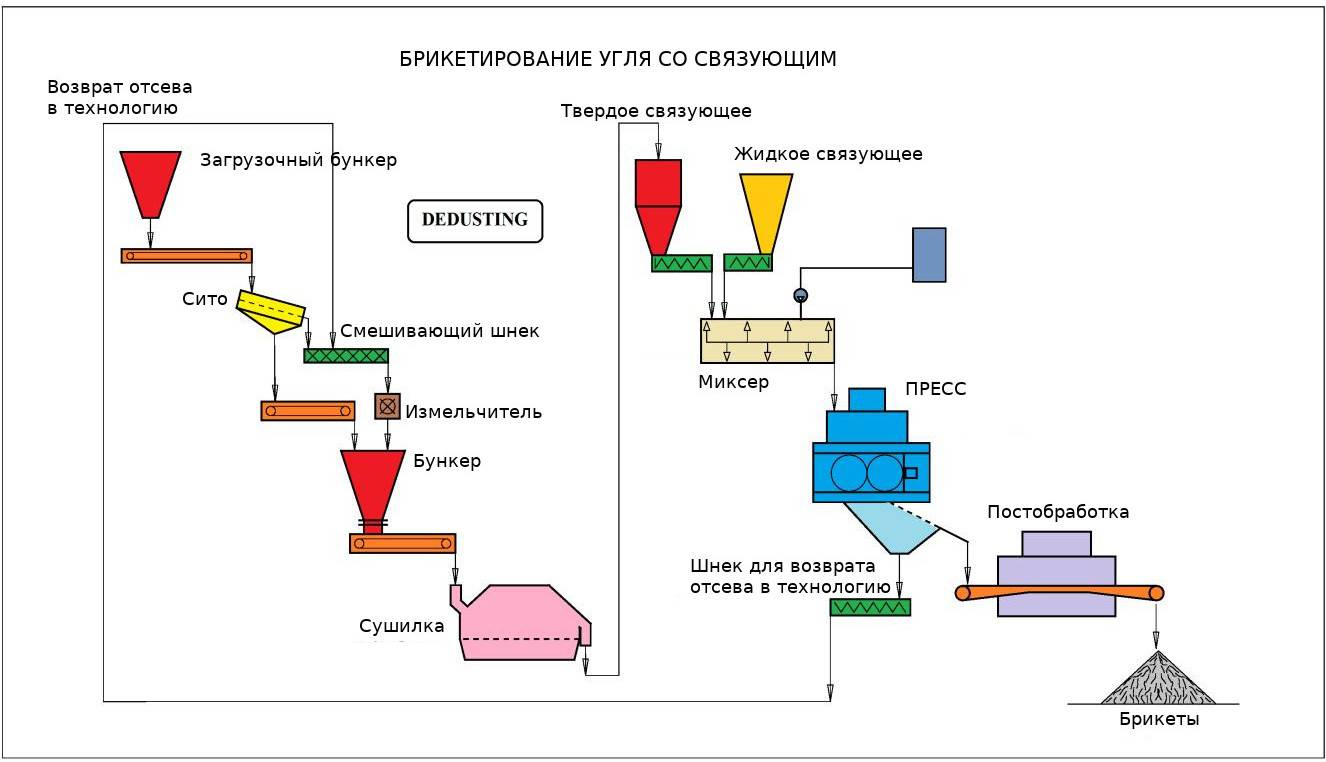

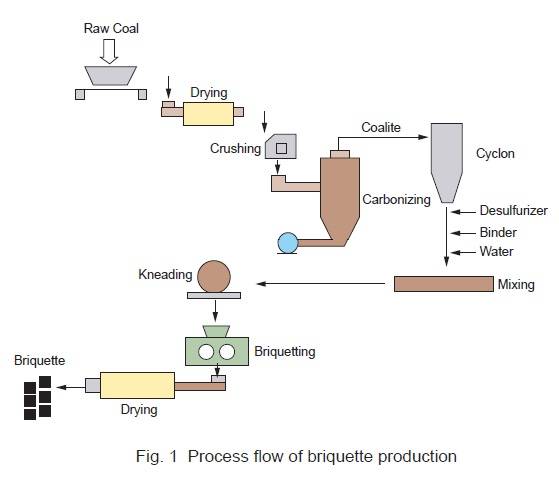

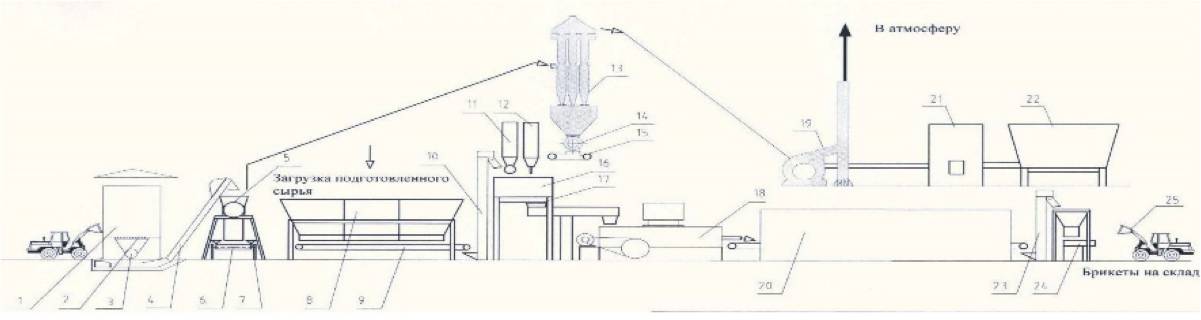

Стадии промышленного способа

Изготовление каменноугольных брикетов имеет давнюю историю и получило новое развитие с появлением специальных прессов. Это повысило производительность труда и позволило выпускать продукцию с достойными показателями плотности и теплоотдачи при сохранении низкой себестоимости.

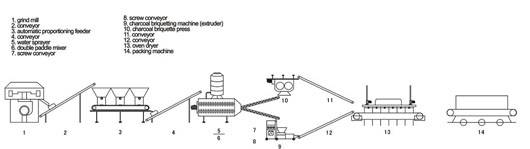

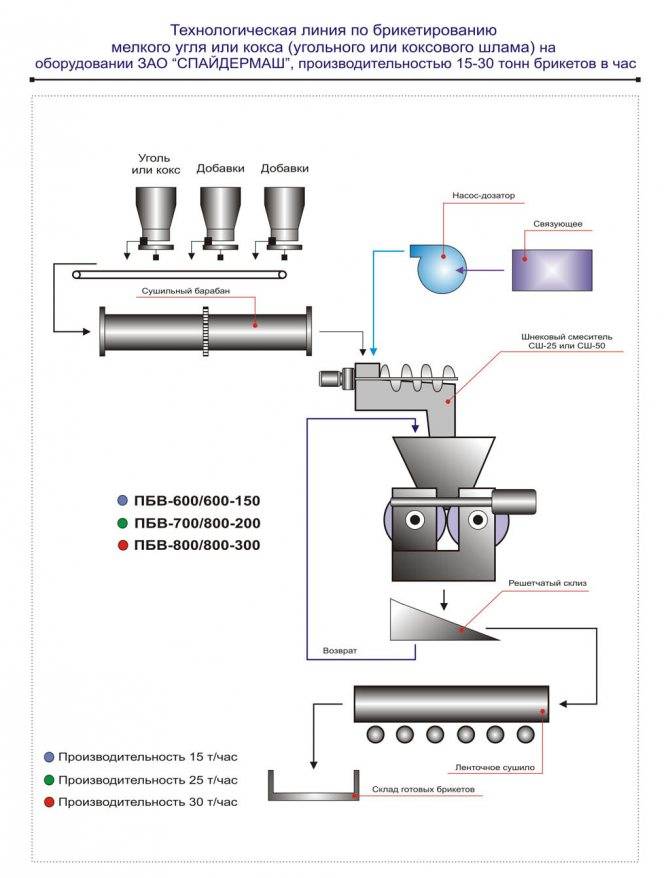

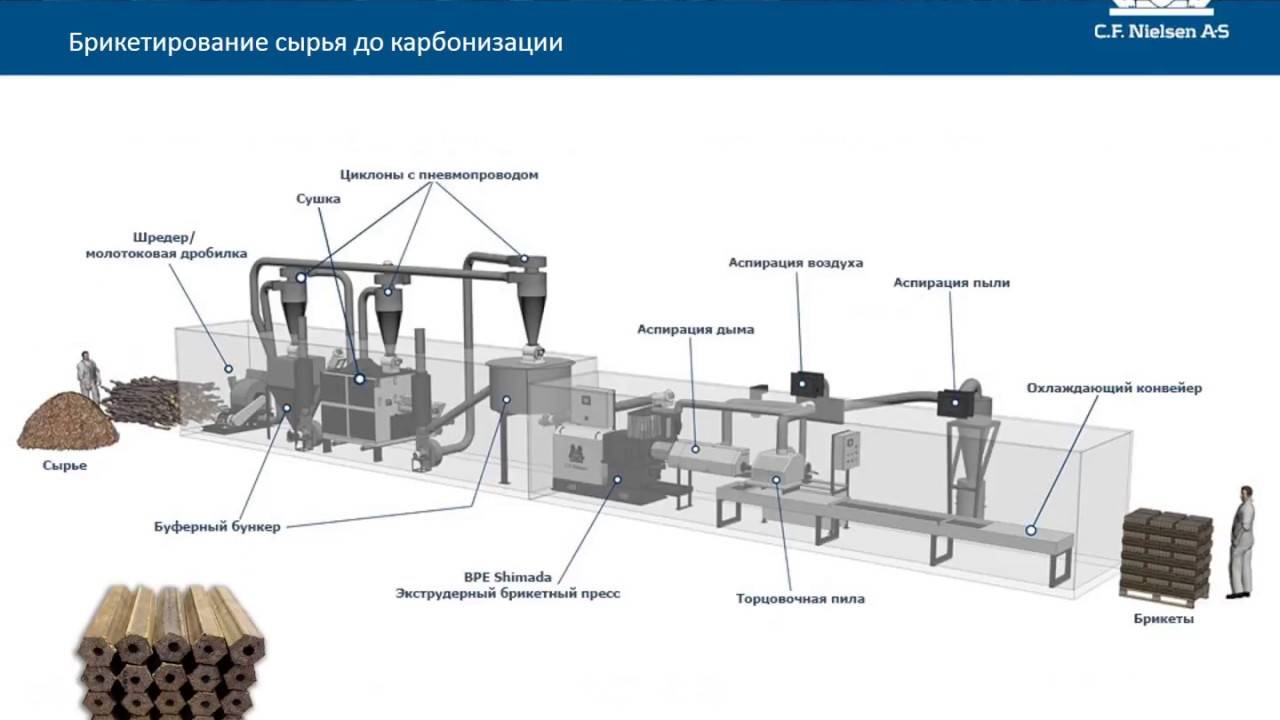

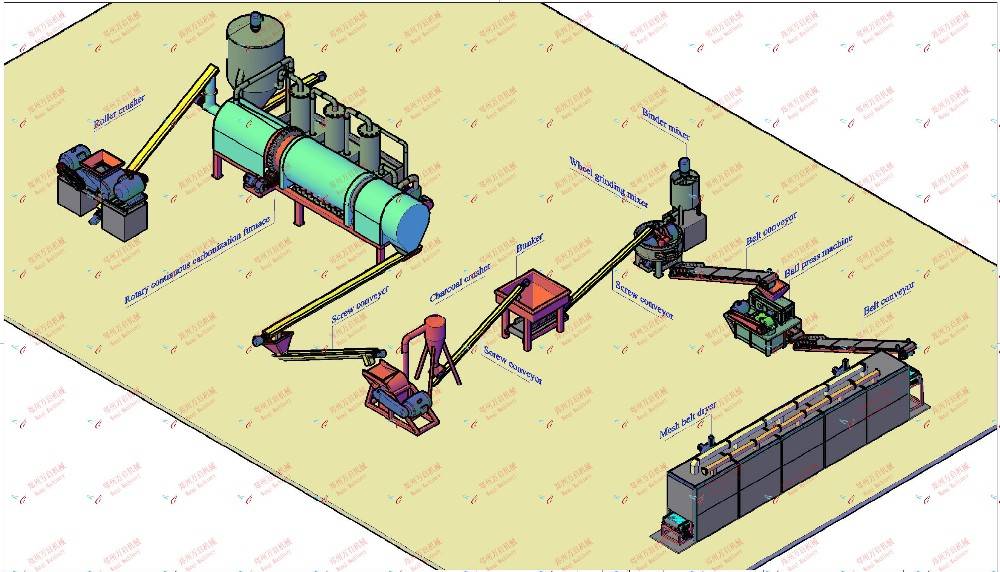

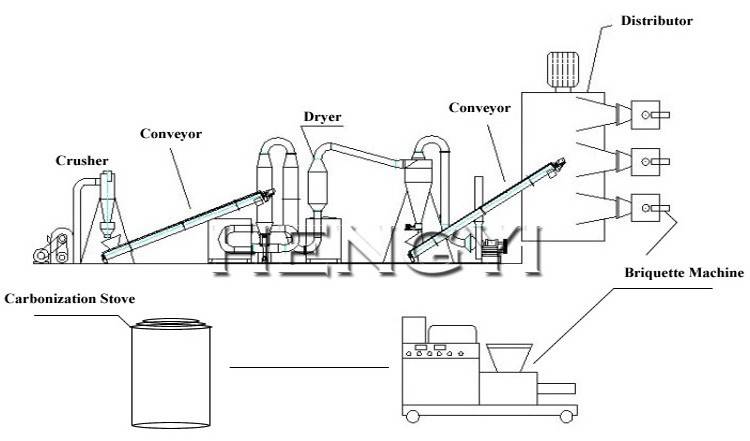

В заводских условиях для изготовления угольных брикетов применяется технологическая цепочка, состоящая из сушилки, дробилки и пресса, а доставка продукции обеспечивается ленточным конвейером.

Брикетирование проходит множество стадий

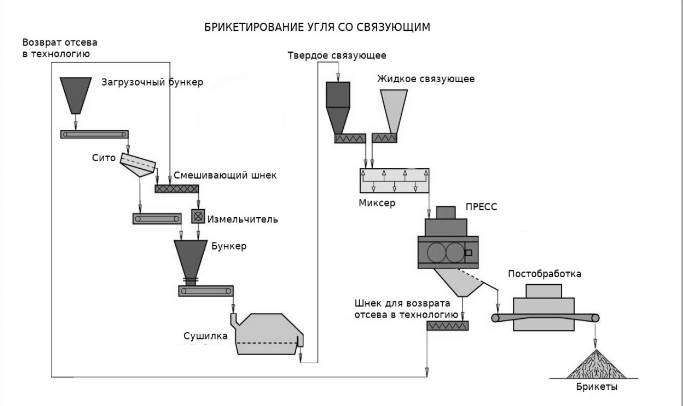

Брикетирование с использованием добавок связующего осуществляется в несколько стадий:

- Сушка исходного сырья. Возможен прямой способ, использующий подогретый газ, или косвенный, где работает тёплый пар. Прочность готового брикета зависит от того, сколько влаги содержали исходные компоненты. Допустимая влажность составляет порядка 15%.

- Извлечение летучих веществ. Необходимо для углей низкого качества, загрязнённых примесями. Осуществляется в перегонном аппарате или коксовой печи.

- Сортировка по фракциям. Мелочь с размером частиц до 6 мм направляется в специальный бункер для смешивания, а сырьё более 6 мм — в дробилку.

- Измельчение крупной фракции в дробилке до размера частиц менее 6 мм. Чем меньше габариты зёрен, тем прочнее получается брикет.

- Соединение со связующими веществами при нагревании в лопастном смесителе или глиномешалке. Требуется, чтобы обеспечить достаточную прочность изделий при транспортировке и применении. Массовая доля добавок колеблется от 5 до 15%.

- Уплотнение прессованием в оборудовании различных конструкций. В зависимости от особенностей установок рабочее давление достигает 150 МПа. Плотность смеси из угля и связующего увеличивается в несколько раз — от 1,5 до 3.

- Обжиг в замкнутом конвейере с подогревом от высокотемпературных газов. Для укрепления брикетов ряд связующих (лигносульфонаты аммония, нефтяной битум) требует дополнительной термообработки при 300°C.

- Охлаждение в бункере с воздушной циркуляцией. За 8 часов готовые изделия приобретают температуру окружающей среды, а отходящие газы собираются, очищаются и удаляются в атмосферу. Возможен вариант охлаждения путём гашения специально подготовленной водой.

- Упаковка и транспортировка на склады хранения.

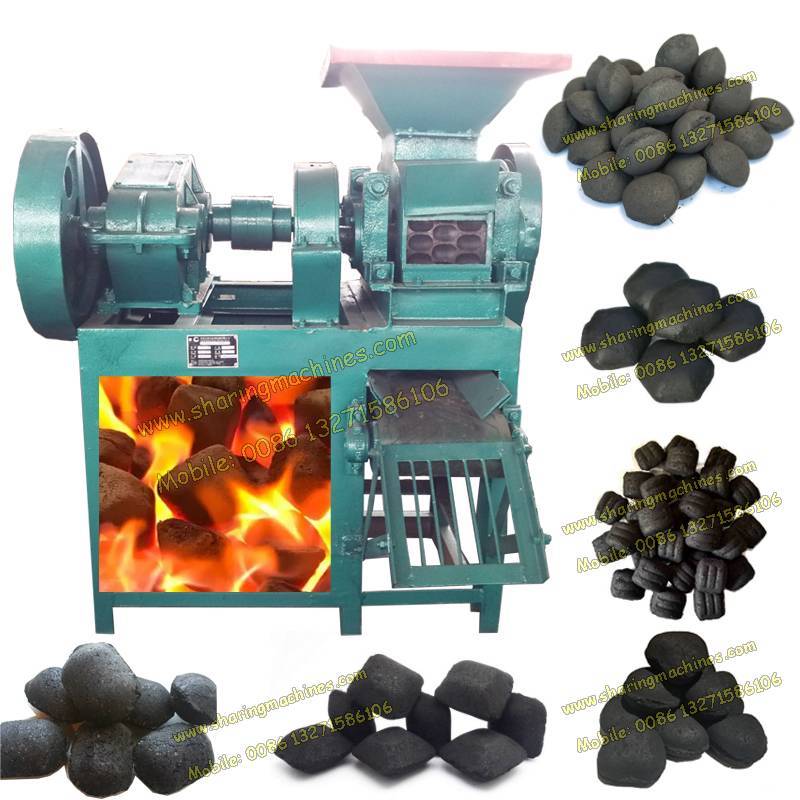

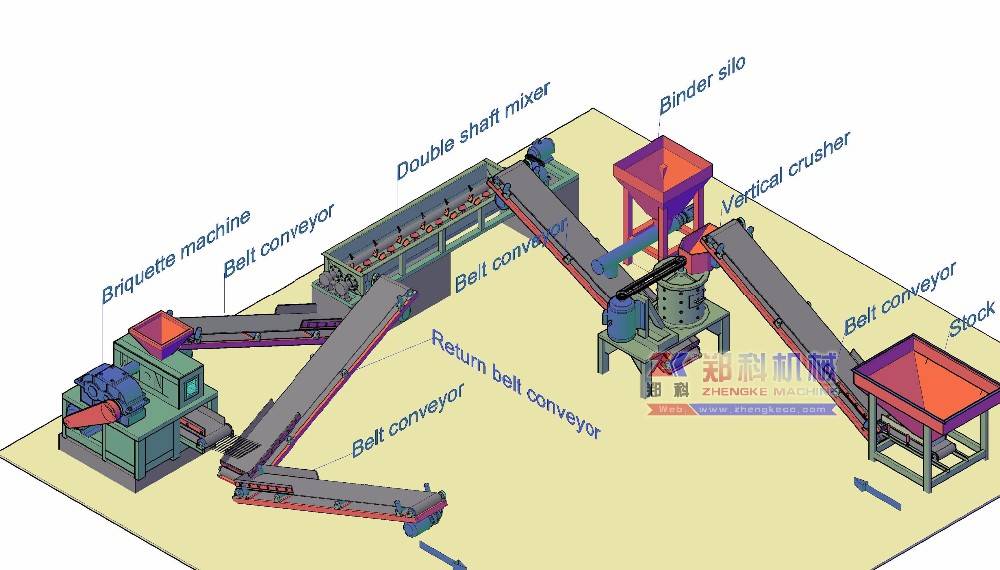

Оборудование для производства брикетов

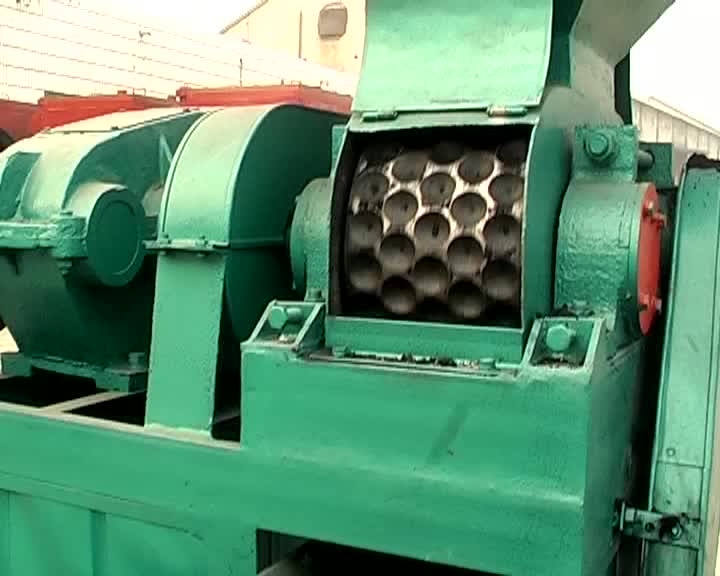

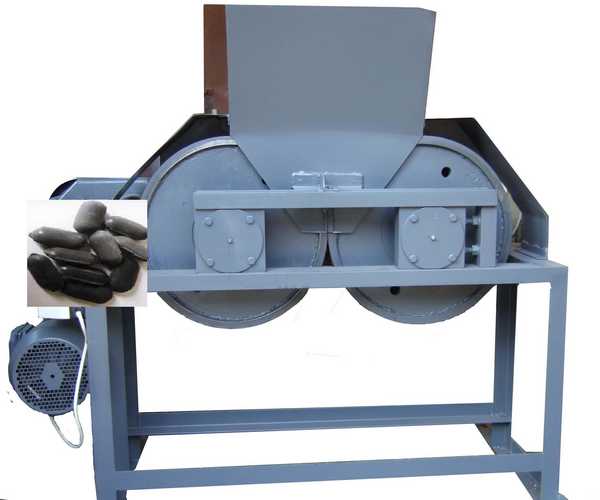

Способ формирования изделий зависит от используемой оснастки. Возможны два принципиально разных типа агрегатов:

- Штемпельный пресс. Подходит для выпуска больших партий брикетов ввиду энергоёмкости и финансовой затратности. Разогретой угольной массой заполняют формы и прессуют под давлением от 100 до 120 МПа. Готовая продукция охлаждается и приобретает вид кирпичей, таблеток и подушек.

- Экструзионная машина. Имеет меньшую затратность и более скромную производительность. Пластичная угольная смесь подаётся шнеком в матрицу и продавливается через неё. Экструдированные брикеты имеют форму цилиндров с отверстием в центре.

Для получения подобного брикета используется несколько оборудований

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300 о С.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м 2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам:

Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться

Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер

Далее раствор разливается по формам

Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки. После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю

Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети. Технология производства:

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Технические параметры линий смешения коксовой пыли с углем

Крупность питания -20мм, конечная крупность -0.2 мм 80%, влажность 3 — 5%.

| Линия | Производительность, т/ч | Сушилка | Конфигурация мельниц | Занимаемая площадь, м&³2; | Расход электроэнергии, квт/ч | Теплоиспользование, тыс. ккал/ч | Подходящая коксовая печь, тыс. тонн |

| BTA3 | 2 — 3 | ф1.6×7 | 2хBTM600 или 1xBTM800 | 100 | 50 | 400 | 300-500 |

| BTA6 | 5 — 6 | ф1.6×14 | 2xBTM800 | 400 | 100 | 800 | 500-700 |

| BTA8 | 7 — 9 | ф1.8×14 | 3xBTM800 или 2xBTM1000 | 500 | 150 | 1100 | 700-1000 |

| BTA10 | 10 — 12 | Ф2.2×14 | 2xBTM1200 | 600 | 250 | 1600 | 1000-1500 |

| BTA15 | 15 — 18 | 2 — ф1.8×14 | 3xBTM1200 | 700 | 360 | 2500 | 1500-2000 |

| BTA20 | 20 — 24 | 2 — ф2.2×14 | 2xBTM2000 или 4xBTM1200 | 800 | 460 | 3500 | 2000-4000 |

Российские разработки

Решение по прессованию мелкой фракции топлива было изобретено еще в начале прошлого столетия, Российским исследователем А.П. Вешняковым.

Решение по прессованию мелкой фракции топлива было изобретено еще в начале прошлого столетия, Российским исследователем А.П. Вешняковым.

Его идея и до сих пор используется в промышленности и быту.

Суть идеи заключается в прессовании древесного порошка в твердые элементы, способные гореть и отдавать тепло ни чем не хуже самого угля.

Не говоря о подробной технологии и не перечисляя их типы, можно отметить, что они бывают двух основных типов:

- с применением связующих компонентов, производственное сжигание;

- без них, для домашнего использования.

Важно знать:

брикеты, изготовленные по технологии, предусматривающей использование согласующих элементов, в быту использовать категорически нельзя. При их горении выделяется множество токсичных веществ, которые в производстве удаляет специальное оборудование

Мы говорим о технологии изготовления брикетов без применения связующих компонентов. Производство проходит следующим образом:

- изначально угольная пыль и мелкие камешки измельчаются, самая большая частичка на выходе не должна быть больше 6 мм;

- далее смесь сушат до влажности в 15%. Для этого используют сушилки парового и газового типа;

- далее пыль охлаждается и передается к прессу. Его воздействие на мелкую фракцию происходит с давлением от 100 до 150 Мпа, в специальном прессе штемпельного типа;

- после чего готовая продукция подается на хранение.

Требования к размеру частичек и давлению прессовки может меняться в зависимости от применяемого оборудования и назначения топлива. К примеру, производственная линия компании ЮНИТЕК работает с частичками до 0.25 мм и их влажностью от 6 до 16%.

В результате мы получаем продукт с зольностью 15-20%, способный выдерживать давление в – 3 кг/см, а при падении с двухметровой высоты, потеря массы от удара будет незначительной. Энергоемкость брикетов будет зависеть, непосредственно, от угольной пыли, из которой их делают.

Брикетирование угля в домашних условиях

Так как оборудование для производства каменноугольных брикетов дешевым не назовешь, покупать его для домашнего использования нерентабельно. Но народные умельцы и тут нашли выход из положения. Есть такой способ из угольной пыли сделать приемлемое топливо:

- Взять глины 5-10% от массы имеющегося угольного сырья, развести ее до кашеобразного состояния и перемешать с угольной крошкой.

- В заготовленные формы плотно уложить состав.

- Сформованный брикет вывернуть на полиэтиленовую пленку, где оставить сохнуть. Через несколько дней они становятся достаточно прочными, чтобы складировать в невысокие штабеля.

Для отопления частного дома такой вид топлива подойдет. Но перевозить такие брикеты невозможно – они рассыпаются. Горят лучше, чем пыль, и выдают больше тепла, но имеют довольно большую зольность – к «собственной» золе добавляется глина.

Есть еще механический способ брикетирования мелкого угля и его пыли. С использованием такого пресса промышленных объемов не достигнешь и транспортирования получаемая продукция не перенесет, но из пыли сформовать вполне пригодное для своей печи топливо можно.

https://youtube.com/watch?v=ZBSURtfZK-U

Вот как эти брикеты горят.

https://youtube.com/watch?v=ZYfnnoVxIG4

Согласитесь, установка выглядит вполне работоспособной, а имея руки сделать ее не так и сложно.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу. Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности

Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.