Выбор электродов

К подготовительному этапу можно отнести выбор наиболее подходящего электрода. От качества этого расходного материала зависит герметичность получаемой системы, а также сложность проведения сварки. Сегодня используют электроды, которые представлены токопроводящим стержнем со специальным покрытием. За счет применения специального состава стабилизируется дуга и формируется более привлекательный, качественный сварочный шов. Кроме этого, в некоторых случаях включенные химические вещества снижают вероятность окисления металла.

В продаже встречается довольно большое количество различных вариантов исполнения подобных расходных материалов. По типу сердцевины выделяют:

- С сердечником, который не плавится. При их изготовлении применяется графит или вольфрам, а также электротехнический уголь.

- С плавящимся стержнем. В этом случае при изготовлении применяется проволока, толщина которой может варьировать в большом диапазоне. При проведении электросварки толщина электрода – наиболее важный параметр, который нужно учитывать.

Электроды с плавящимся стержнем

Классификация проводится также по тому, какое вещество применяется в качестве обмазки. Наибольшее распространение получили следующими варианты исполнения:

- Рутилово-кислотные зачастую применяются при создании системы трубопровода отопления или подачи воды бытового предназначения. При электросварке может образоваться шлак, удалить который не составляет трудности.

- Целлюлозные подходят в большей степени для работы с изделиями, которые имеют крупное сечение. Примером можно назвать случай изготовления магистрали для подачи газа и воды.

- Рутиловые применяются в случае, когда нужно получить аккуратный шов. Шлак с поверхности удалить просто и быстро. Кроме этого подходит для наваривания второго или последующего шва.

- Рутилово-целлюлозные подходят для сварки практически в любой плоскости. Этот момент определяет их частое применение при создании вертикально расположенного шва большой протяженности.

- Основная обмазка считается универсальным покрытием, которое подходит для электросварки самых различных деталей, в том числе и толстостенных изделий. Образующееся крепление характеризуется пластичностью и высокой прочностью.

Рутиловые электроды

Рекомендуется уделять внимание продукции известных производителей, заявленные эксплуатационные характеристики которых будут соответствовать реальным. Кроме этого, при выборе расходного материала нужно уделять внимание сроку годности изделия

Виды соединений (стыковое, угловое, нахлесточное, тавровое)

Основными видами соединений при сварке металлических труб являются:

- Стыковое соединение («встык» – обозначается буквой “С”) – трубы в этом случае свариваются торцами друг другу;

- угловое соединение («угловой» – обозначается буковой “У”) – торцы труб находится под углом друг относительно друга;

- Тавровое соединение – расположение одного изделия к другому под прямым углом образуя как бы букву «Т». Данный вид соединений, согласно ГОСТ-16037, не применяется для трубопроводов (только для листовых конструкций по ГОСТ 5264, обозначается буквой “Т”)

- Нахлесточные – примерно нахлесточного соединения — это когда одна труба вставляется внутрь другой и обваривается (обозначается буквой “Н”).

Для трубопроводов виды соединений определяются ГОСТом – 16037. В нём описываются все виды стыковых, нахлесточных и угловых соединений, которые допустимы для трубопроводов. Указываются размеры и допуски на отклонение готовых соединений.

Технология сварки с флюсом

Данная технология является одним из наиболее подходящих вариантов. Представленное вещество обеспечивает получение вязкого слоя, который не пропускает воздух. В результате предотвращается окисление цинкового слоя.

Перед непосредственным применением флюса для сварки его необходимо привести в жидкое состояние. Вещество наносится в местах соединяемых элементов. При проведении сварочных работ материал будет расплавляться, тем самым покрывая весь нужный участок тонким слоем, что позволит предотвратить отслоение цинка.

Нередко специалисты сталкиваются с повреждением защитного своя при его нанесении методом горячего цинкования. Это происходит даже при незначительных отклонениях от установленных требований технологического процесса. Стоит отметить, что попадание флюса внутрь трубопровода безопасно, так как он с легкостью растворяется в воде и будет вымыт ещё на стадии опрессовки.

Соединение труб производится следующим образом:

- Стыкуемые торцы нагреваются до температуры 900-950о.

- Между фасками свариваемых элементов помещается пруток, в состав которого входит медь, цинк, олово и кремний.

- На место шва насыпают слой флюса, который должен покрыть поверхность до 20 мм по сторонам шва.

- Присадка нагревается горелкой до расплавления, и на этом процедура заканчивается.

Соблюдение требований технологического процесса сварки, применение качественных материалов и оборудования гарантируют получение надежного соединения оцинкованных труб, готовых к эксплуатации.

Способы сварки

Не всегда сварка оцинковки является лучшим методом соединения деталей. Есть и другие, например, резьбовой, на заклепках или посредством раструбов. Но трубопроводы обычно требуют герметичной стыковки, и здесь без сварки не обойтись. Для этого в непроизводственных условиях выбирают один из предложенных ниже способов.

Обычная сварка с зачисткой защитного слоя

Чтобы обезопасить себя от вредных паров цинка, сварщик может во время работы пользоваться респиратором и другими средствами защиты. Но это не выход, так как остальные проблемы остаются на месте. И раз уж цинк при сварке все равно расплавится, обнажив на шве стальное основание трубы, то лучше удалить его заранее, выполнить сварку обычным способом, а потом нанести на стык защитное покрытие.

Удалить оцинкованный слой можно разными способами.

Механический – заключается в зачистке торцов ручным или электрическим абразивным инструментом.

Зачистка профильной трубы болгаркой Источник hikoki-powertools.co.th

Два последних способа более эффективные и быстрые, но и более опасные, требующие соблюдения всех мер безопасности.

Сварив трубы обычным для «черняшки» и более привычным для мастера способом, его шлифуют и покрывают составом, предотвращающим коррозию. На небольших участках можно использовать как специальные краски и грунтовки, так и метод катодного нанесения цинкового слоя.

Набор для гальванической оцинковки металла Источник ozone.ru

Электродуговая сварка специальными электродами

Одна из технологий, направленных на сохранение цинкового слоя при сварке, заключается в использовании инверторного аппарата со специальными рутиловыми электродами, выдерживающими большую силу тока. Время сварки ими сокращается настолько, что цинк не успевает переходить в газообразную форму. Эту технологию применяют, когда удалить защитное покрытие невозможно, например, при сварке труб малого сечения.

Электрод – это покрытый порошком стальной стержень. Процессы, происходящие при сварке, зависят от состава этого порошкового покрытия. В рутиловом покрытии содержится концентрат оксида титана, карбонаты, алюмосиликаты и другие вещества.

Рутиловые электроды для ручной сварки Источник goods.ru

Перед тем как варить оцинковку электродом, свариваемые поверхности тщательно очищают от грязи и обезжиривают. При толщине стенки труб менее 3 мм другой подготовки не требуется – их укладывают в нужном положении с зазором в 2-3 мм и сваривают. На кромках труб большей толщины сначала делают фаски, пространство между которыми будет при сварке заполняться расплавленным металлом.

Подготовка кромок к сварке Источник тмклазер.рф

КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

Они подразделяются в зависимости от того, что предстоит перемещать. Трубопроводы бывают промышленными, технологическими (на предприятиях, между ними), магистральными, для подачи горячей и холодной воды, газа и канализационными. Эта специфика определит, на каком материале остановиться: металле, пластике или керамике.

Стыкуют части трубопровода 3-мя способами. Взрывом при трении (механический). Плавлением (это уже термический). Отнесем сюда плазменную, электролучевую и газосварку. Магнитоуправляемой дугой путем контактного стыка (термомеханическим). Из них выбирают один, исходя из параметров и материала будущей конструкции.

Отметим, что указанные способы — универсальны, соединят трубу любого d . Плавление распространяется на электродуговую и газосварку. К давлению прибегают в газопрессовой сварке, когда холодная, а также контактная и ультразвук. Кстати, механизированная и электродуговая в ручном режиме первенствуют.

Способы оцинковки стали

Существует несколько способов нанесения цинка на поверхность стали. Самыми распространенными считаются такие способы:

- гальванический способ;

- напыление;

- горячее цинкование.

Гальванический способ

Гальванический способ покрытия заключается в процессе осаждения защитного металла на изделии с помощью электрического тока. Такой способ очень распространен, поскольку с его использованием можно получить защитное покрытие хорошего качества, с легкостью изменять толщину защитного слоя, бережно расходовать цветные металлы, находящиеся в дефиците (цинк, например). Это не наилучший из способов увеличения сопротивляемости схватыванию трущихся поверхностей. Но этот способ простой, технологичный и дает возможность проводить работы с большой точностью.

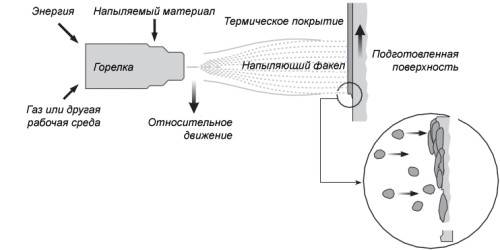

Напыление

Схема напыления цинка.

Способ заключается в распылении из специальных элекродуговых или газопламенных пистолетов расплавленного металла на поверхность, которую необходимо покрыть. Цинковая проволока закладывается в распылительный пистолет, плавится и выбрызгивается на изделие. Цинковые расплавленные капли на поверхности застывают, становятся похожими на мелкие чешуйки, которые формируют покрытие. Для применения такого способа оцинковки не требуется энергозатратного и крупногабаритного оборудования (ванн, к примеру). Напыление можно применять не только в условиях цеха, но также в полевых условиях непосредственно при монтаже.

Горячее цинкование

Схема процесса горячего цинкования стали.

Горячее цинкование считается самым крупномасштабным методом нанесения цинкового покрытия на сталь. Оно наносится путем кратковременного погружения в ванну с расплавленным цинком (температура цинка – около 500-520 градусов по Цельсию) предварительно протравленных или очищенных механически, обезжиренных крепежных изделий из черного металла. Перед погружением в цинковый расплав изделия проходят флюсование и подготовительный разогрев. После извлечения изделий из расплава они подвергаются центрифугированию с целью охлаждения и удаления излишков цинка. Такой вид оцинковки имеет очень широкое распространение. Он уникален тем, что создает двойную антикоррозионную защиту: собственно сама оболочка и возможность катодного восстановления стали при повреждении цинкового покрытия.

Толщина цинкового слоя, наносимого на поверхность стали, может варьироваться в диапазоне от 2 до 150 микрон.

Выбираем электроды для сварки труб

Подбор электродов для сварки труб — это основополагающий процесс, от которого в результате будет зависеть качество шва и его надёжность

Учитывать нужно абсолютно все нюансы, даже самые незначительные, но, к сожалению, многие сварщики, в том числе и профессионалы, не всегда уделяют этому должное внимание

Если речь идет о прокладывании профильных или стандартных труб, рано или поздно придётся использовать сварочный аппарат. При выборе электрода стоит знать о первом и самом главном их отличии одного от другого, они могут быть плавящимися и неплавящимися.

Особенности плавящихся электродов

Для производства данного вида электродов применяется сварочная проволока, она имеет защитное покрытие, которое необходимо для стабилизации работы и требуемых магнитных характеристик. А неплавящийся изготавливается из графита, вольфрама и электрического угля.

Покрытие для плавящегося электрода также необходимо для возможности получить качественный и надежный шов, оно наносится с помощью погружения в расплавленный металл и прессовки.

Какие преимущества плавящихся электродов:

- Они позволяют проводить сварку из любого положения.

- Повышенная производительность.

- Минимальное влияние окисления на процесс соединения.

- Безопасны для сварщика во время работы.

Недостатки:

- высокое излучение сварочной дуги;

- разбрызгивание во время сварки;

- установлены пределы по показателям тока.

Это основные параметры, которые стоит обязательно учитывать перед началом выбора требуемых электродов.

Как правильно выбрать электрод

Стержни могут отличаться своей толщиной и количеством покрытия. Для сварки оцинкованных труб или каких-либо других применяются электроды диаметром 2-5 мм. А само покрытие будет составлять от 5% до 20% от всей массы изделия.

Чаще всего специалистами используются более толстые стержни. Происходит это потому, что они способны предать процессу сварки необходимой атмосферы, которая препятствует попаданию воздуха в зону соединения. Но ещё стоит учитывать, что они отличаются большим количеством выделяемых шлаков. А они в свою очередь могут влиять на надежность стыковки. Поэтому необходимо научиться находить золотую середину для оптимальной работы со сваркой трубопровода.

Как выбрать электрод, если брать в расчет толщину трубы?

- Если толщина, например, нержавеющих труб, равна 5 мм, то электрод должен иметь диаметр не более 3 мм.

- Когда труба имеет размер более 5 мм, потребуются стержни 4 мм.

- Также диаметр 4 мм используется для многослойного формирования сварочного соединения.

Еще стоит учесть максимальный показатель тока, который способен пропустить через себя стержень, и расход электродов при сварке труб, что поможет сократить денежные вложения.

Процесс сварки трубопровода

После того как выбор сделан, можно переходить к процессу сварки. Для начала стоит понимать, как нужно перемещать дугу вдоль соединения, в этом помогут несколько простых советов от экспертов:

- дуга ведётся поперечно, применяя колебательные движения для получения требуемой толщины шва;

- если продвигать дугу продольно, это позволит сделать тонкий шов с высотой, которая полностью зависит от скорости движения выбранного стержня вдоль соединяемой поверхности;

- чтобы поддержать стабильность электрической дуги, её нужно вести постепенно на протяжении всего сварочного процесса.

Обратите внимание!

Правила безопасности

Безопасность — это та составляющая сварочного процесса, к которой стоит подходить с большой ответственностью. Ведь если проигнорировать правила, можно получить серьёзные травмы, такие как ожоги от попадания расплавленного металла, ожог глаз от дуговой вспышки, или стать жертвой удара током. Избежать подобных ситуаций можно, придерживаясь простых рекомендаций, а именно:

- во время работы на сварщике не должно быть мокрой одежды;

- обязательно нужно использовать защитную маску для лица;

- все провода, через которые идет ток, нужно обязательно изолировать любым доступным способом;

- перед началом проведения сварки нужно не забывать о заземлении агрегата и дополнительных устройств, если они есть;

- в небольших помещениях необходимо использовать резиновую обувь или постилать резиновый коврик, он будет играть роль изолятора.

Можно ли сваривать оцинкованные трубы?

Трубы из оцинковки сваривать не запрещается. Этот материал используется повсюду — на водо- и газопроводах, в отопительных системах. Сложно представить, чтобы монтаж происходил вовсе без сварки, учитывая столь широкое применение оцинкованного материала в трубопроводах различного назначения. Стыковка этим способом регламентируется СНиП 3.05.01-85 о внутренних санитарно-технических системах.

Трудности сваривания

Главная проблема — во время сварки в районе воздействия горелки выгорает слой защиты из цинкового покрытия. Это провоцирует быстрое развитие коррозии. Есть и другое, не менее существенное затруднение: от нагревания цинк начинает интенсивно испаряться. При попадании в дыхательные пути мастера он вызывает удушье, ожоги слизистой, острое отравление.

С использованием флюса

Точки сварки покрываются особым веществом – флюсом. Он не дает цинковому покрытию выгорать и превращаться в летучий газ. Флюс забирает долю тепла, а цинк под ним плавится, переходит в вязко-жидкое состояние и равномерно обволакивает сварное соединение, соединяя концы оцинкованных отрезков.

Ручная электродуговая

В этом способе сварки оцинкованных поверхностей применяются специальные электроды под высокие токи. Сущность методики – уменьшить время теплового воздействия на соединяемые заготовки, когда цинк за время сварки не достигает точки превращения в газ и не испаряется.

Эта технология чаще всего применяется не только при строительстве газопроводов и строительных конструкций, но и при прокладке водопровода.

Альтернативные способы соединения

Оцинкованные трубы допускается соединять резьбами и муфтами. В последнем случае результат гарантирует 100 % герметичность только при регулярном обслуживании стыков. Нарезать резьбу на оцинкованной трубе не так уж и просто. Есть вариант использовать заводские резьбы и сгоны. Но, опять же, их необходимо приваривать. Все это способно существенно поднять стоимость работ.

Какой способ лучше

На оцинкованных трубопроводах разъемное соединение – резьбовое, фланцевое, с помощью компрессионных и накладных муфт – используется не так часто и только в тех случаях, когда сделать нужно немного. Например, при замене радиатора в квартире необходимо удлинить подводку. Тогда на отрезке существующей оцинкованной трубы нарезают резьбу и муфтой, угловыми фитингами присоединяют отрезок другой.

Разъемное соединение вместо сварки используется для подключения к трубопроводу дополнительных устройств, например, счетчиков

Важно понимать, что такое соединение в отличие от сварки и пайки не обеспечивает 100 % герметичности и нуждается в периодическом обслуживании независимо от того, какая рабочая среда циркулирует по оцинкованному трубопроводу – жидкость или газ

2.Подготовка стыков к свариванию

Подготовка стыков выполняется механической обработкой или термической резкой. Если использовалась термическая резка, то полученную кромку необходимо обработать абразивным инструментом, либо резцом.

Подготовленная кромка не должна иметь острых углов, заусенцев, вырывов и резких переходов. Все эти « излишества» тщательно зачищаются напильником или абразивным кругом.

Для контроля качества обработки кромок сварщики пользуются шаблонами проверки:

- углов;

- превышения кромок;

- притупления кромок;

- зазора в нахлесточном соединении;

- зазора в тавровом соединении;

- зазора в стыковом соединении.

Сварка корневого валика

Как заварить трубу – технология сварки

Выполнение сварки трубы зависит от выбранного методы. подробно рассмотрим самые часто применяемые методы сварки это ручная дуговая (РДС) и сварка в среде инертного газа неплавящимся электродом.

Для ручной дуговой

Для ручной дуговой сварки труб общая последовательность технологии, следующая:

- Проверить качество выполнения подготовки кромок и зачистки заготовок.

- Произвести зажигание сварочный дуги, отступив 5-10 мм от нижней точки (при условии, что варим неповоротный стык). Если выполняется сварка поворотного стыка, то начинаем в любом удобном для нас месте.

- Выдержать 2-3 секунды, для того чтобы металл прогрелся и образовалась сварочная ванна.

- Перемещать электрод в вверх по сварному шву.

- Выполнить корневой проход без колебательных движений.

- Места обрыва сварочной дуги обязательно зачищаются абразивным инструментом

- Перед тем как завершить процесс необходимо вернуться электродом на уже наплавленный (как бы назад) металл и на нём обрывать дугу (иначе будет дефект – кратер)

- Произвести зачистку корневого шва.

- Осмотреть сварной шов на наличие дефектов, при их наличии выбираем дефект с помощью абразивного инструмента и производим подварку.

- В зависимости от толщины выполняем либо заполняющие швы, либо облицовочный. При их выполнении совершаем колебательные движения электродом.

- Начало каждого последующего слоя должна быть смещено на 10-30 мм от начала предыдущего. Чтобы те участки шва, которые перекрывают друг друга “ замки” были смещены. Чем диаметр трубы больше, тем сильнее должно быть смещение.

- По завершению зачищаем шов и околошовную зону от брызг металла и шлака.

- Каждый шов необходимо осмотреть на наличие дефектов, если они есть выбрать их и подварить.

- Ставим клеймо (в тех случаях если это ответственное сварное соединение).

Для сварки неплавящимся электродом в среде газа

Технология сварки неплавящимся электродом трубопроводов в среде инертного газа очень схожа с технологией ручной дуговой электродами.

Общая технологическая последовательность, следующая:

- Так же как в предыдущем случае проверяем подготовку и зачистку кромок.

- Перед тем как производить поджиг дуги необходимо продуть газовые магистрали, для этого нажимается клавиши на горелке и 10-15 секунд выполняется продувка газа.

- Дуга зажигается, как и при РДС отступив 5-10 мм от нижней точки.

- Сварочная горелка перемещается вдоль стыка и ей навстречу подают сварочную проволоку (угол между горелкой и сварочной проволокой около 90°).

- В местах обрыва сварки также необходимо выполнять зачистку шва.

- По завершению корневого прохода шов и околошовная зона также зачищается, как и при РДС.

- При выполнении следующего слоя, также необходимо выполнить смещение для перекрытия “замков”

- При выполнении облицовочного или заполняющего шва горелкой как электродом совершаются колебательное движение. чаще всего это Z образные или движение в виде полумесяца.

- После каждого выполненного слоя он осматривается на наличие дефектов.

- В тех случаях, когда аргонодуговым способом выполняется только корень шва (используется комбинированный способ), выполнение последующих слоёв идет по технологии для ручной дуговой штучными электродами.

- После завершения шва и обрыва дуги аргон продолжают подавать ещё 5-10 секунд обдувая наплавленный металл.

- Если нужно варить нержавеющие стали, то стыки необходимо защитить с обратной стороны. Это делается с помощью заполнения аргоном внутреннего пространства трубы или обмазкой кромок трубы с внутренней стороны специализированными флюс-пастами.

Можно ли сваривать оцинкованные трубы? Методы сварки

При тепловом соединении металлическая поверхность на месте шва подвергается воздействию температуры около 1200 градусов, в то время как цинк кипит при 906 градусах по Цельсию. Следовательно, при сварочном процессе цинковое покрытие выгорает. С этим аспектом связаны следующие негативные явления:

- Цинк в газообразном состоянии очень вреден для здоровья. Без высокопроизводительной вентиляции высока вероятность отравления сварщика и временного удушья.

- В сварочном шве цинковое покрытие нарушается и теряется защита от коррозии.

- Интенсивное испарение цинка при сварке способствует появлению пор и межкристаллизационных трещин. Полученное в итоге соединение будет ненадежным ввиду низкой прочности.

Учитывая выше сказанное, сварщику нужно обязательно соблюдать повышенные меры безопасности. В процессе варки на лицо надевается специальный респиратор и защитная маска из диэлектрических материалов. Защиту рук обеспечивают резиновые перчатки, покрытые теплоизолирующей тканью. Предотвратить ненужное вспенивание цинкового слоя, позволяет обработка поверхности стыка соляной кислотой. Для качественного результата работы обязательно следует избежать испарения цинкового слоя. Обеспечить данное условие можно несколькими вариантами сварки.

Первый способ – очистить механическим путем с помощью абразивного наждачного круга или щетки по металлу околошовную зону от цинка. В таком случае дальше оцинковку сваривают как обычные черные трубы. Отрицательный момент, что шов без цинка лишен защиты от коррозии, и это негативно сказывается на сроке службы изделия.

В результате воздействия влаги труба быстро поржавеет, и пораженный участок потребует замены. Значит, в перспективе возникнут дополнительные денежные расходы и временные затраты на переделку конструкции.

Очистка места сварки перед началом работ предотвратит испарение цинка с поверхности трубы.

Достичь качественных сварных соединений, без повреждения антикоррозионного покрытия можно, нанося при пайке специальные флюсы. Эта технология применима в случаях, когда очистка стыков от цинка технологически невозможна. При соединении применяют флюс HLS-B и сплав UTP 1.

Способ оптимален при варке коммуникаций в водоснабжении. Флюс не наносит вреда здоровью, потому что в водной среде полностью растворяется без образования вредных соединений.

В чем проблема свариваемости оцинковки

Антикоррозионный слой наносится на сталь несколькими способами. В зависимости от этого толщина покрытия может составлять 2-150 микрон. Оцинковка прожигается легко, температура ее плавления на 200 °С ниже, чем у стали. При использовании стандартных технологий сварки покрытие разрушается. Поэтому его нужно обрабатывать защитным флюсом, не позволяющим поверхности перегреваться.

Трудность сварки заключается и в выделении токсичных паров при повышении температуры цинкового слоя. На первых этапах покрытие размягчается, на последующих — принимает газообразное состояние. Сварщик должен использовать маску с принудительной подачей воздуха. Работы рекомендуется выполнять на улице или в хорошо проветриваемом помещении.

ЭТАПЫ РАБОТЫ С ОЦИНКОВКОЙ

Удаление цинкового покрытия

Данная процедура необходима для того, чтобы расплавленный цинк, попав в область шва, не ухудшил его качество. Существует три основных способа зачистки:

Механический

Данный способ зачистки оцинковки осуществляется при помощи жестких абразивных средств, металлических щеток и наждачной бумаги.

Химический

Заключается в воздействии на покрытие кислотой, или щелочью. После осуществления необходимой экспозиции, изделие тщательно промывается и высушивается.

Термический

Заключается в обжиге краев изделия при помощи газовой горелки. Следует учитывать, что воздействие высоких температур провоцирует высвобождение токсичных паров.

Подбор электродов

Для того, чтобы выбрать, какими электродами варить оцинковку, необходимо учитывать ряд нюансов. Выбор электродов осуществляется с учетом типа свариваемой стали.

Можно выделить 2 основных вида электродов:

- С рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Подходят для сваривания стали с низким углеродным содержанием. Наличие оксида титана значительно упрощает зажигание дуги, гарантирует прочность шва и его герметичность, а также минимизирует разбрызгивание;

- С сильноосновными флюсами (УОНИ13/45, УОНИ13/55, ДСК-50). Подходят для сталей низкого легирования.

Подбор присадочного материала

Основное требование к проволоке, используемой в качестве присадочного материала — низкая температура плавления, варьирующаяся от 900 до 1100 градусов. Соблюдение этого условия позволит добиться качественного шва, так как в этом случае проволока будет плавиться, не повреждая и не оплавляя сам материал.

Способы сваривания

Осуществить сварку металлов с защитным покрытием из цинка можно несколькими способами. Для каждой технологии потребуется определенное оборудование.

Ручная дуговая сварка

При сварке оцинкованного металла с помощью электродов важно помнить:

- чтобы избежать порообразования, сила тока должна быть в пределах 10-50 А;

- во время сварки не должно быть резких движений;

- расстояние между элементами, которые нужно соединить, по сравнению с простой сваркой, должно быть в два раза больше.

Если защитный слой цинка толще 15 мкм и меньше 40, то можно воспользоваться специальными электродами для цинка. Работа ведется до тех пор, пока полностью не сойдет оцинковка.

Сварка полуавтоматом

Технология подразумевает работу с применением присадочной проволоки и защитных газов. Они подаются с помощью сварочного рукава, в результате ванна получает защиту от внешних воздействий.

Проволока различается по диаметру. Бывает она 0.6, 0.8, 1 и 1.2 мм. Если требуется соединить тонкие оцинкованные стальные листы толщиной менее 4 мм, то подойдет проволока 0.6 или 0.8 мм в диаметре. Для более толстых изделий лучше использовать проволоку 1-1.2 мм.

Инверторная сварка электродами

Как правило, эта технология сварки используется, когда необходимо соединить тонкие оцинкованные детали. Во время работы применяется ток с обратной полярностью. Клемма с отрицательным зарядом подключается к свариваемому металлу, а с положительным – к держателю.

Этот подход позволяет добиться минимального деформирования металлической конструкции. Основные особенности сварки инвертором с применением электродов:

- лучше выбирать электроды малого диаметра (до 2 мм), чтобы получить ровный красивый шов;

- если нужно приварить деталь, используя ток небольшой силы, рекомендуется применять изделия с повышенным коэффициентом расплавления;

- если предстоит работа со стальными листами толщиной менее 4 мм, то движения электрода не должны быть резкими;

- правильное расположение электрода – 45-90 градусов по отношению к рабочей поверхности. Это позволит избежать прожигания детали и сделать аккуратный шов.

С применением флюса

Метод сварки полуавтоматом с использованием флюса подразумевает обязательную подготовку рабочей поверхности перед работой. В этом случае также подается присадочная проволока, но защитную функцию выполняет флюс, а не газ. Такой способ сварки позволяет работать не только с оцинкованными заготовками, но и такими металлами, как медь и алюминий. Изделие необходимо зачистить буквально до блеска и обезжирить. Во время сварки оцинковки требуется примерно в два раза больше флюса, чем при соединении обычных металлов.

Слишком большой диаметр сопла может привести к перегреву металла, и цинк начнет испаряться и утратит свои защитные свойства, а сопло недостаточного размера не разогреет рабочую поверхность, что приведет к прилипанию припоя.

Особенности монтажа оцинкованных труб

Монтаж труб с оцинковкой требует осторожности и особого подхода, поскольку при соединении труб очень просто повредить защитный слой. Сложностями при монтаже объясняется сравнительно низкая популярность изделий из оцинковки несмотря на ее очевидные достоинства. В трубопроводных системах из оцинкованных изделий применяют резьбовое соединение или сварку

В трубопроводных системах из оцинкованных изделий применяют резьбовое соединение или сварку.

Резьбовое соединение

Сложность возникает тогда, когда приходится наносить резьбу вручную. Для этого понадобятся специальные инструменты:

- Тиски для трубы, чтобы исключить вращение изделия при нанесении резьбы и, соответственно, повреждения защитного покрытия.

- Плашка с направляющей рамкой, оснащенная держателем и воротком для нарезки.

- Напильник по металлу для зачищения фаски.

Процесс требует необходимых навыков, и знаний, поэтому проще купить трубу с уже готовой резьбой.

Когда резьба наносится в производственных условиях после термодиффузии, она надежно защищена и подходит для монтажа с применением фитингов.

Фитинги для оцинкованных труб

Горячая же оцинковка повреждает резьбу, на ней часто образуются наплывы, и потому ее необходимо заново подготовить. Тем не менее, резьбовое соединение оцинкованных труб довольно прочное и надежное.

Сварка

Долгое время считалось, что сварка не подходит для монтажа оцинкованных труб, поскольку в области шва полностью испаряется защитное покрытие, что неизбежно приводит к появлению ржавчины в месте шва. Поэтому использовать более дорогие оцинкованные изделия, если они прослужат столько же, сколько дешевые аналоги из обычной стали, попросту не имеет смысла. Причина в том, что температура кипения цинка — 900°С, а для того, чтобы расплавить стальную трубу требуется нагреть ее до 1500°С.

В настоящее время известно несколько способов сварки, которые исключают повреждение покрытия. Они основаны на том, чтобы не допустить испарение цинка. С этой целью применяют специальный флюс — защитный раствор, который предохраняет металл от выгорания. Для образования сварочного шва при этом используют присадок, который плавится и образует прочное соединение.

В качестве защиты можно вместо флюса использовать углекислоту.

Для тонкостенных труб, диаметр которых не превышает 5 мм используют газоэлектросварку и накладное медное кольцо, которое после выполнения шва снимают, что сохраняет целостность покрытия в месте соединения.

Какие технологии применяют

Учитывая все выше упомянутые минусы сваривания оцинкованных труб, были разработаны две специальные технологии, в которых процесс сварки проводится так, чтобы оцинковка не разрушалась.

В первой технологии зона сварки обрабатывается специальным материалом – флюсом, который закрывает собою стык и не дает цинку выгорать, то есть, переходить в газообразное состояние.

Он на себя оттягивает часть тепловой энергии, а внутри под флюсом цинк расплавляется и становится вязко-жидким. Этот металл обволакивает собою соединение двух оцинкованных труб, равномерно покрывая их концы. Защитный слой, таким образом, не нарушается.

Во второй технологии используют специальные электроды, которые могут выдерживать ток большой силы. В основе этого метода лежит позиция сокращения времени сварки, в течение которого цинк не успевает испаряться.

То есть, процесс сварки производится настолько быстро и без снижения качества соединения, что защитное покрытие не успевает превращаться в газ.

Эти технологии сегодня используется повсеместно, когда дело касается сварки именно оцинкованных труб. И не только тех, которые собираются в трубопроводы для газа или в несущие конструкции в строительстве.

В водопроводе под действием проточной воды цинк растворяется и частично выводится наружу. Так что для здоровья человека он опасности не несет.

Виды трубопроводов

Трубопроводы подразделяются на виды исходя из условий их применения. В основном вид определяется опасным производственным объектом, на котором они и применяются, а также самими условиями и средой, которая по ним идет.

Существуют следующие виды:

- Магистральные нефте, газо и продуктопроводы;

- Трубопроводы горячей воды и паропроводы;

- Внутренние и наружные газопроводы;

- Технологические;

- Трубопроводы канализации и водопроводы.

Трубопроводы изготавливаю из различных материалов в основном это: стали и сплавы, а также полимерные материалы. В рамках статьи не будут рассматриваться трубы из бетона, керамики и прочих не свариваемых материалов.