Безопасное использование

Функционирование пиролизного котла подразумевает работу на максимально высоких температурах. Поэтому каждый производитель предъявляет высокие требования к монтажу и эксплуатации оборудования.

Установку проводит специалист, имеющий необходимую компетенцию. Котёл размещается в отдельном помещении с хорошей вентиляцией, на агрегат устанавливается дымоход.

Учитывают также следующие правила эксплуатации:

- При отсутствии достаточной тяги или необходимого теплоносителя котёл нельзя эксплуатировать.

- Загрузку и розжиг оборудования запрещено доверять детям или каким-либо посторонним лицам.

- Температура воды в системе труб, идущих через котёл, не должна превышать 95 °C. Если показатель превышен, пламя в камере агрегата на время ослабляют с помощью песка. Параллельно с этим открывают все возможные заслонки дымохода.

- Котёл сильно нагревается во время работы, поэтому возле него не должны находиться легковоспламеняющиеся материалы и предметы.

- Модифицировать конструкцию котла и использовать не по назначению категорически запрещено.

Популярные производители в России

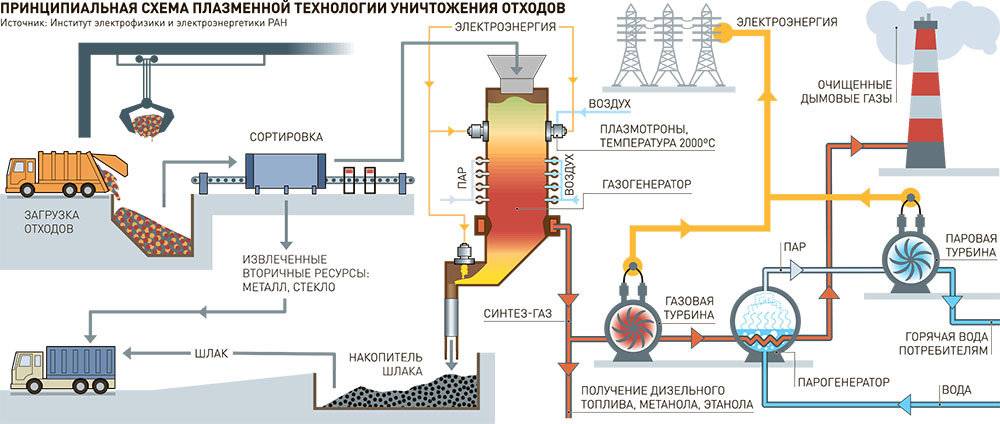

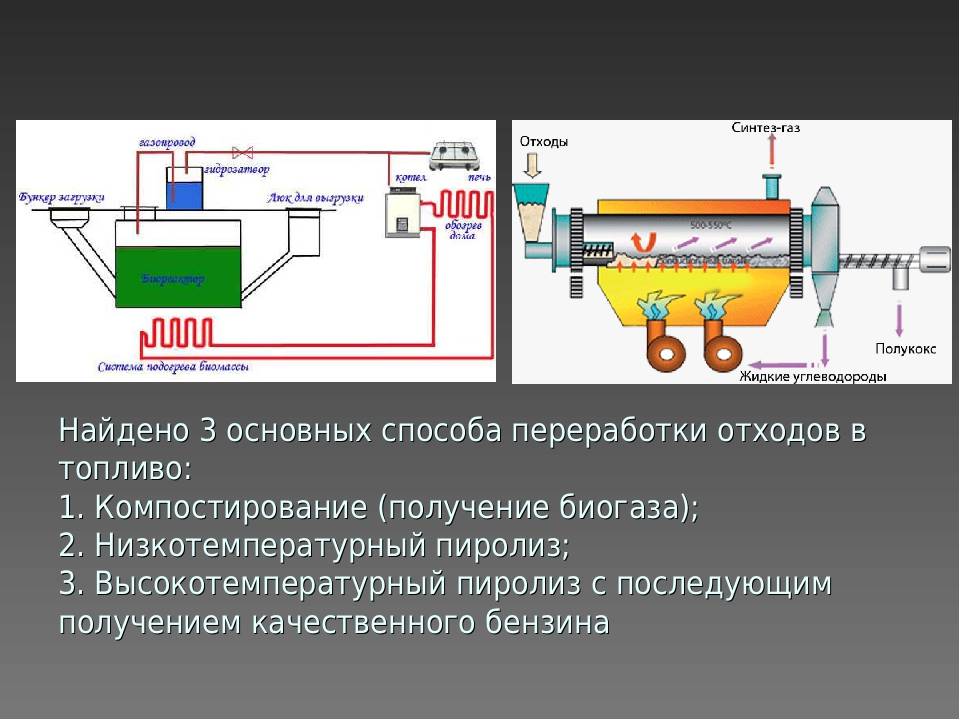

В связи с актуальностью проблемы переработки мусора и хорошей окупаемостью пиролизных установок открытие своего перерабатывающего завода — популярный бизнес. Компании предлагают закупать оборудование оптом или в розницу, возможно строительство цехов под ключ.

Среди отечественных производителей пиролизных установок — «Эковторресурс», «Экопромсервис», «НПО Отечественные технологии», «Росэко».

Например, «Эковторресурс» предлагает модульную установку «Константа 6». В зависимости от модификации, она перерабатывает от 6 до 24 тонн сырья в сутки. Стоимость «Константы 6» в максимальной комплектации составляет 40 000 000 рублей, в базовой — 11 300 000 рублей. Установка модульная, возможно постепенное наращивание производственной мощности.

«Росэко» предлагает бюджетную модель агрегата для низкотемпературной переработки шин за 9 000 000 рублей. Производительность составляет от 100 кг/ч, масса установки — 6 тонн.

Специфика применения

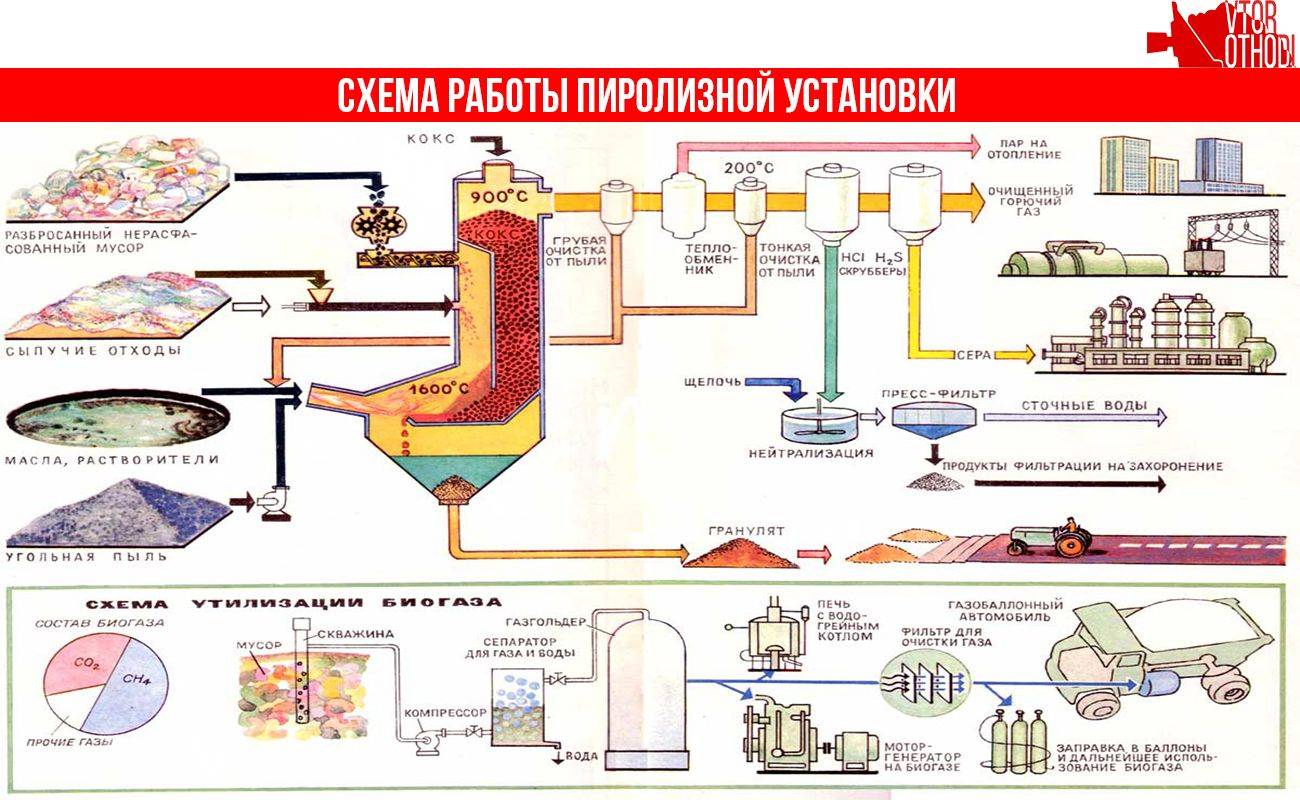

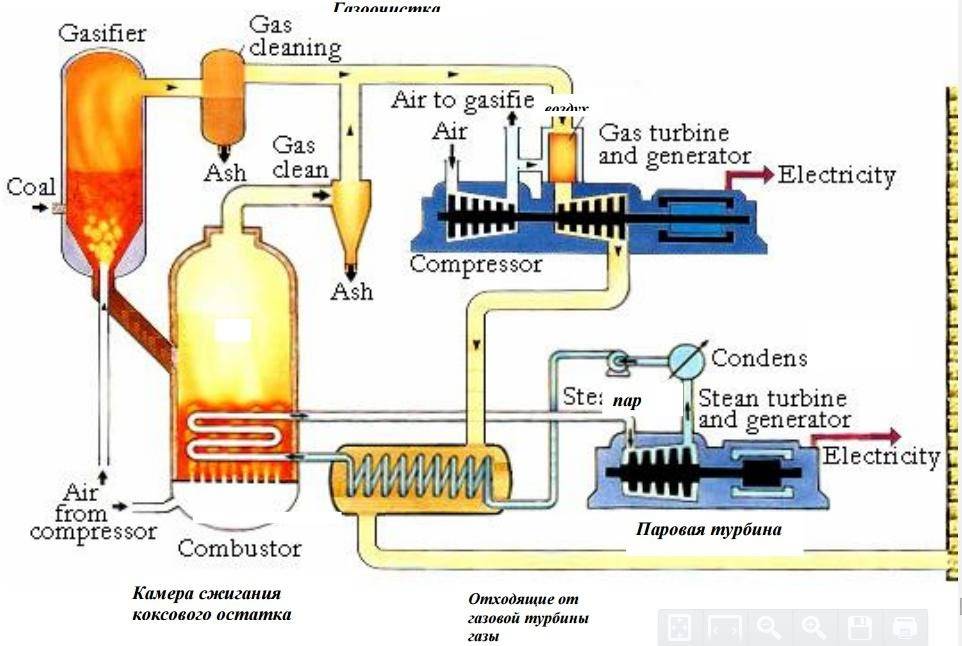

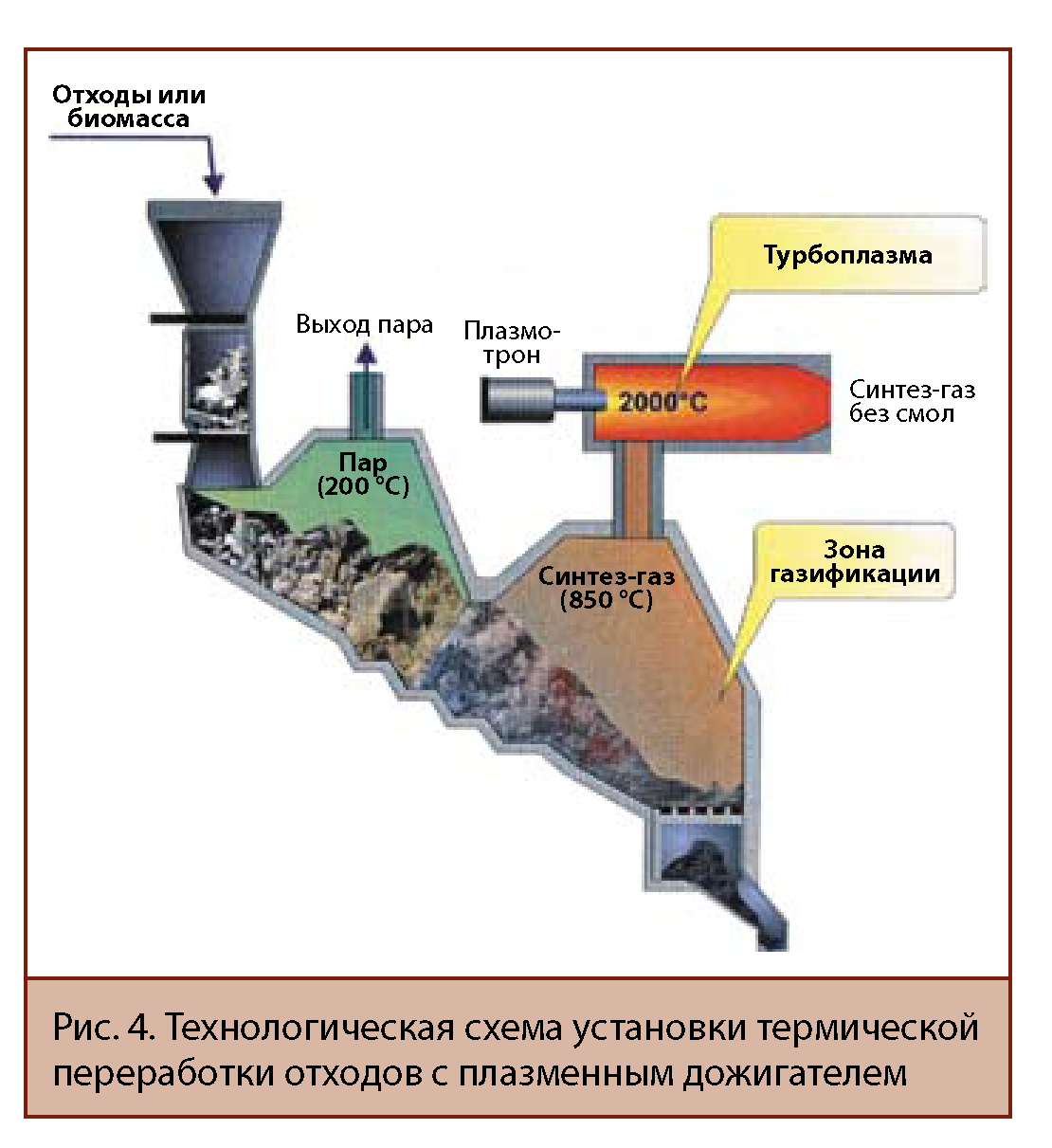

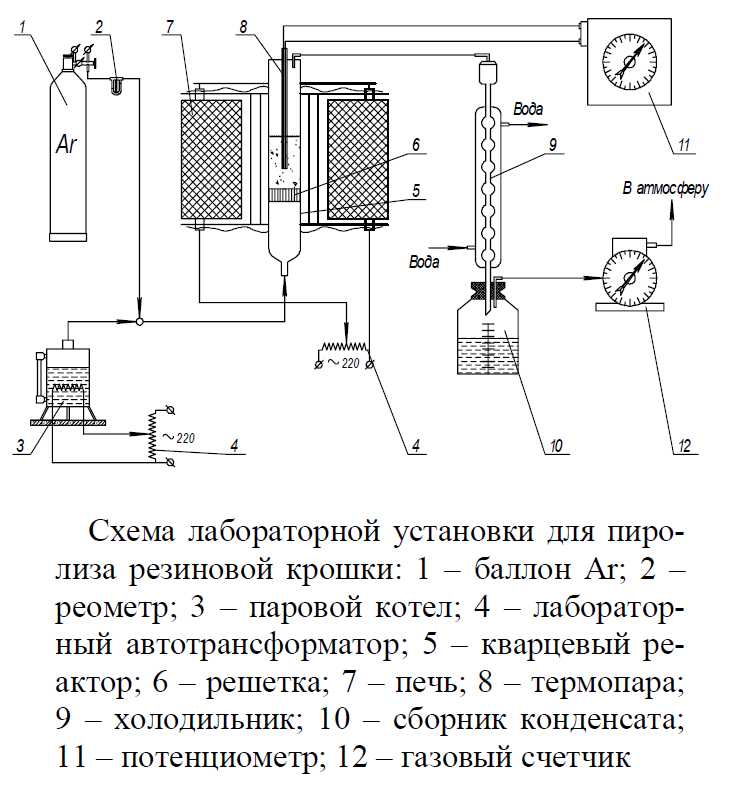

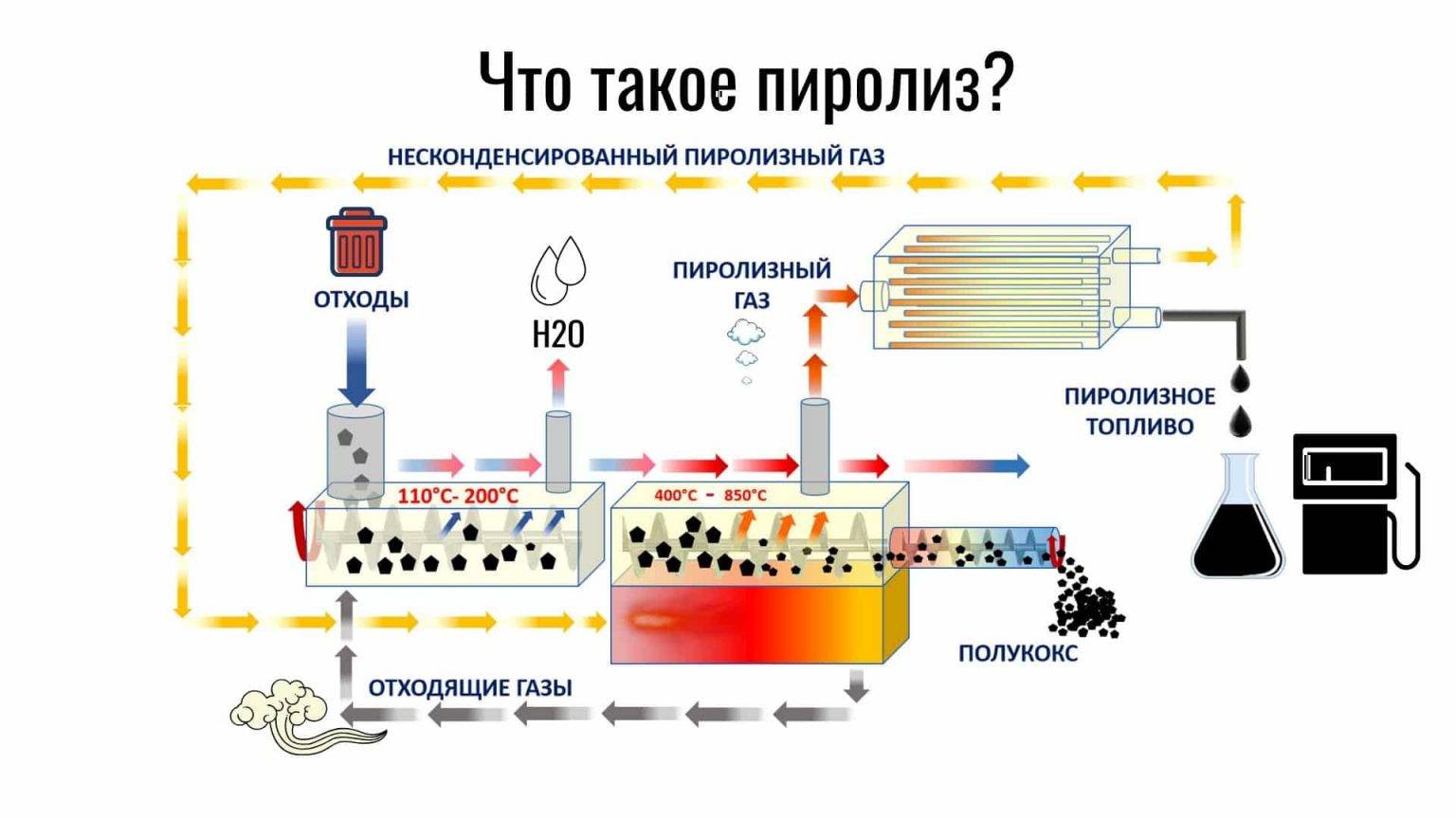

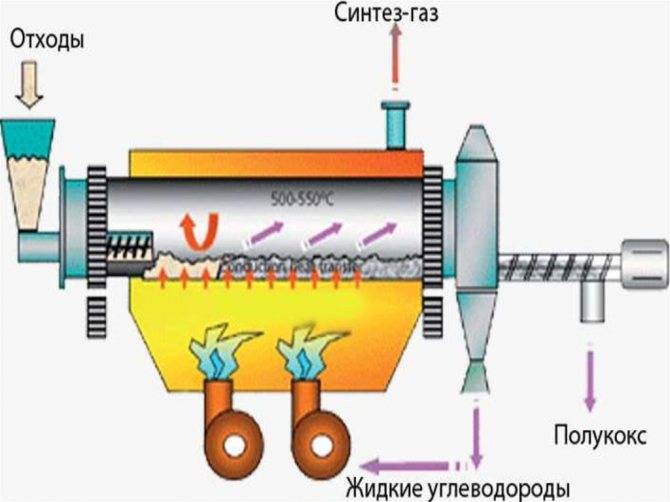

В идеальной ситуации пиролиз осуществляют в замкнутом пространстве без притока кислорода воздуха, с постоянным подводом энергии. Чтобы снизить затраты энергии на данный химический процесс, используют горючие газы, образующиеся во время пиролиза. В качестве основного оборудования, применяемого в производстве, необходимо упомянуть газогенераторы, фильтры, а также блоки охладителей.

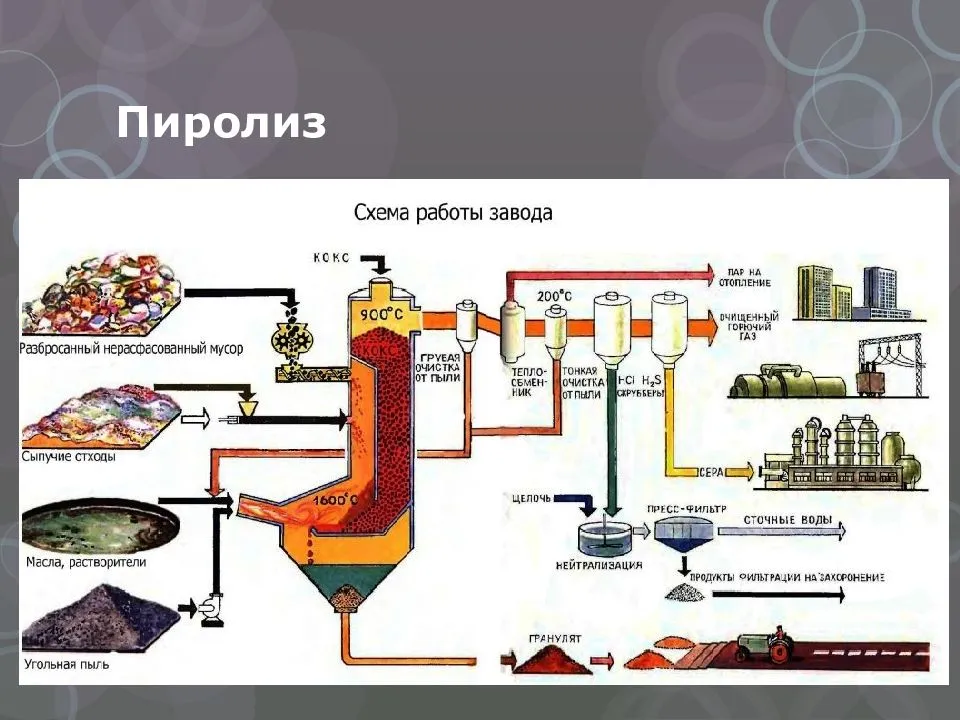

Отходы в виде щепы, опилок, стружки помещают в печь, затем осуществляется процедура их сжигания при минимальной подаче воздуха. Учитывая зависимость между производительностью установки и температурой процесса, в промышленности используют вариант быстрого пиролиза, предполагающего разогревание сырья до максимальной температуры.

Выделяющиеся газы охлаждают, фильтруют, закачивают в специальные резервуары для последующего применения.

При пиролизе каменного угля получают смесь ценных продуктов. Особенность данного процесса заключается в необходимости нагревания смеси до высокой температуры. Какие ценные компоненты для химического производства можно получить при пиролизе древесины?

В первую очередь выделим кокс, применяемый в больших объемах в процессе плавки стали. Кроме того, в получаемой газообразной смеси содержится аммиак, востребованный в химии удобрений.

Анилин является основным компонентом эмалей и красок, получаемых в современной промышленности. Толуол – ценное сырье для производства красителей и взрывчатых веществ.

Классификация

Существует 2 основные классификации метода пиролиза. Первая основана на длительности процесса. Выделяют быстрый и медленный пиролиз. Первый похож на воду в горячем масле. В этом случае жидкость вскипает мгновенно. А медленная переработка напоминает нагревание воды в кастрюле. Она происходит постепенно.

У быстрого пиролиза выделяют ряд преимуществ в сравнении с медленным:

- так как продукты не осмоляются, на выходе они чище;

- переработка отходов нуждается в наименьшем количестве энергии;

- реакции выделения тепла превышают поглощение, в результате чего образуется энергия;

- отсутствует необходимость в прерывании технологического процесса.

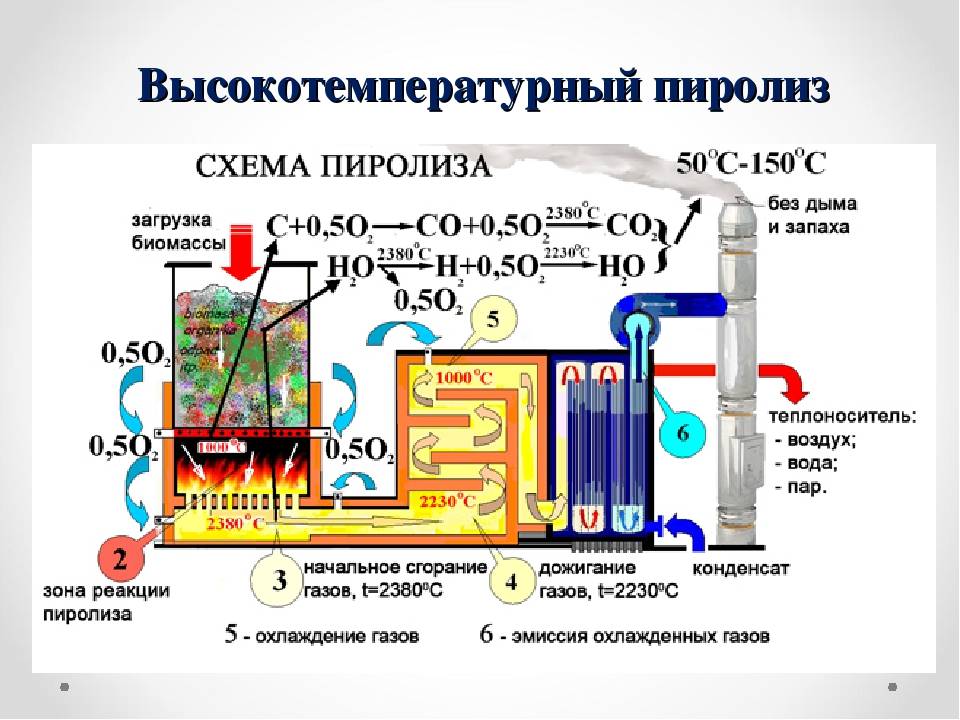

Обработка отходов путем анаэробного сжигания делится в зависимости от уровня нагрева внутри установки. Таким образом выделяют низко- и высокотемпературный пиролиз. В первом случае достигается нагревание от 450 до 900°С, во втором — выше 900°С.

При низкотемпературной обработке газы выходят в малом количестве. Но остается много твердых отходов. Высокотемпературный метод сопровождается обильным синтезом газов, минимумом смол. Отличительная черта этого вида переработки — твердый остаток равен нулю.

В химии разграничивают окислительный и сухой пиролиз. Первый вид используют для утилизации мусора пастообразной консистенции, осадков, сырья в мазуте или золе. Сухой пиролиз отходов получил более широкое распространение. Его применяют для утилизации ТБО.

Необходимость в пиролизных установках

Главная проблема утилизации мусора и других отходов ТБО обсуждаемым методом, это найти эффективный и недорогостоящий способ для улавливания испарений, возникающих во время сжигания. При горении выделяются хлор, фосфор, сера. Более того, некоторые отдельно взятые случаи сжигания отличаются присутствием реакции взаимодействия хлора с другими продуктами сжигания, в результате чего могут образовываться просто ядовитые соединения.

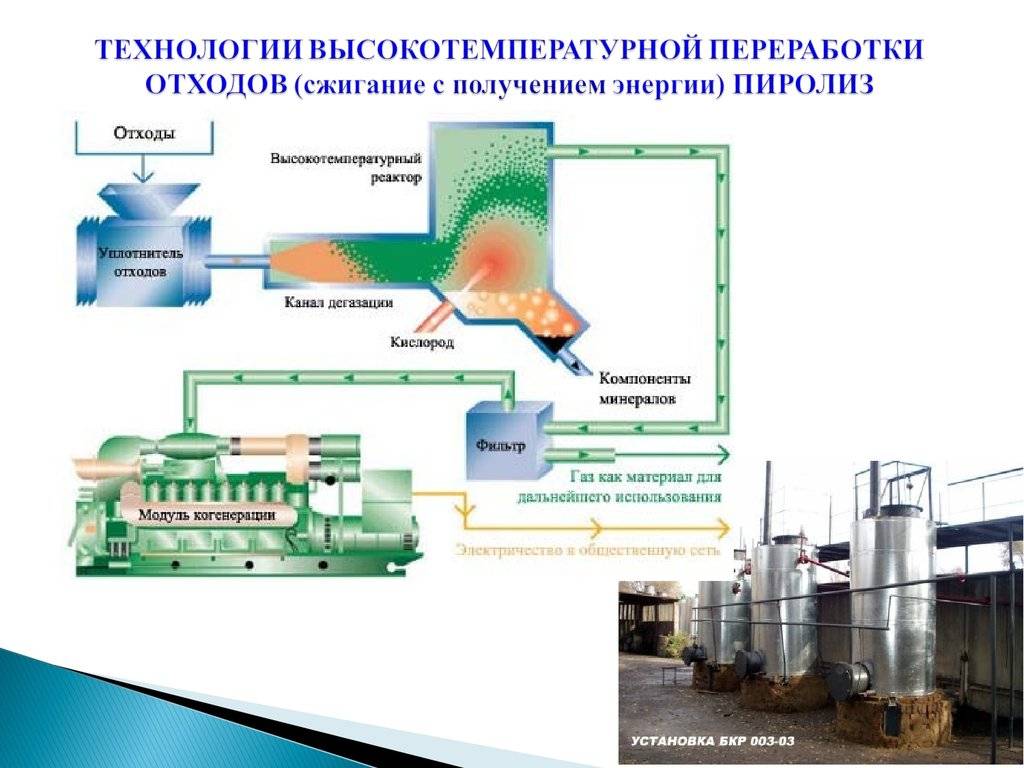

Современные установки решают ряд описанных трудностей. Например, ограниченность доступа кислорода сокращает вероятность образования токсинов: фуран, бензапирен, прочих.

Возможность создания циклических комплексов переработки отходов ведет к почти безотходному производству. Достигается максимальная экономия энергетических ресурсов. Кроме того, образующийся в результате шлак идет на ремонт дорог, что дополнительно повышает экономическую значимость переработки.

Расширяется круг вероятных мест размещения заводов (даже на территории городов). Поскольку в идеале не должно быть выбросов в окружающую среду: отсутствие газообразных ядовитых испарений, исключение образования производственных стоков (все собирается и циклически перерабатывается).

Последнее преимущество, все перечисленные возможности выполняются на довольно компактном оборудовании, без огромных труб, высоких устрашающих зданий. Организовать производство вторичных отходов вполне реально в небольшом ангаре.

Видео – пиролизные установки для утилизации отходов:

Как работает пиролизный котел?

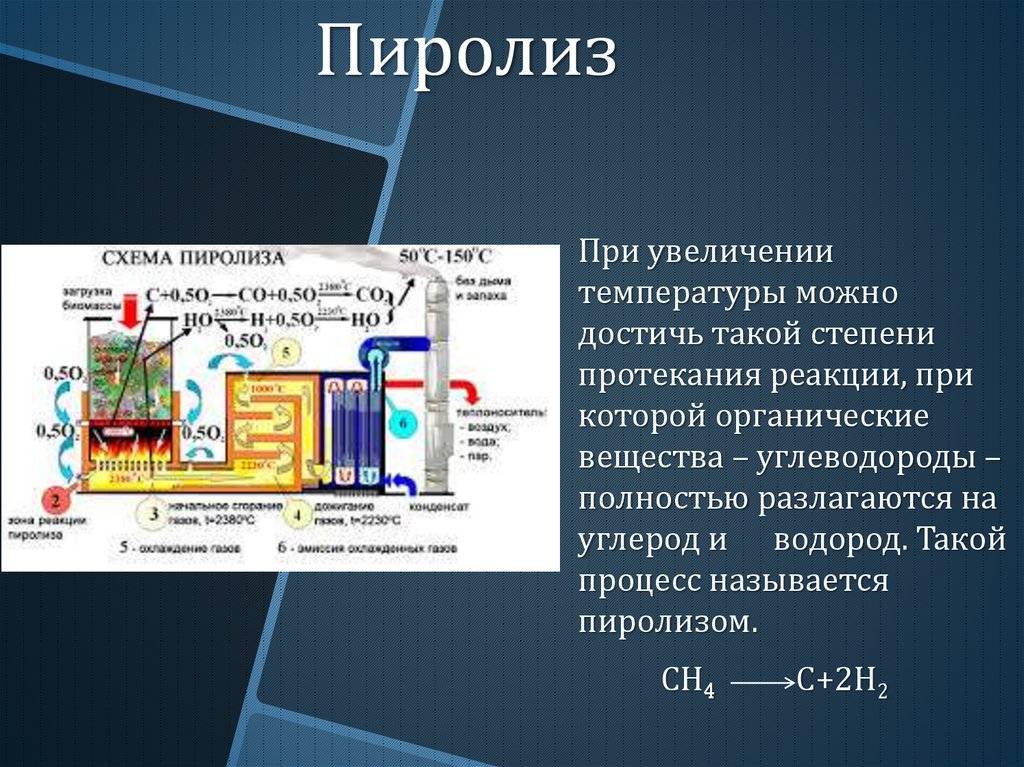

В основе работы котла лежит принцип пиролиза, суть которого заключается в термическом разложении твердого топлива при высокой температуре в условиях искусственно созданного дефицита кислорода. В результате топливо тлеет, разлагаясь на твердый остаток и пиролизный газ. Образующиеся газы также сгорают, что повышает теплоэффективность оборудования и делает расход топлива более рациональным.

Устройство котла

Дополнительным преимуществом рассматриваемых отопительных котлов является экологическая безопасность. В процессе пиролизного сжигания топлива выделяющиеся вредные компоненты смешиваются с углекислым газом и утилизируются. В результате в атмосферу выводится дым, не содержащий канцерогенов и прочих вредных веществ. Эта особенность позволяет топить котлы даже резиной, обрезками древесно-стружечных плит и прочими подобными материалами.

Как движется воздух в котле

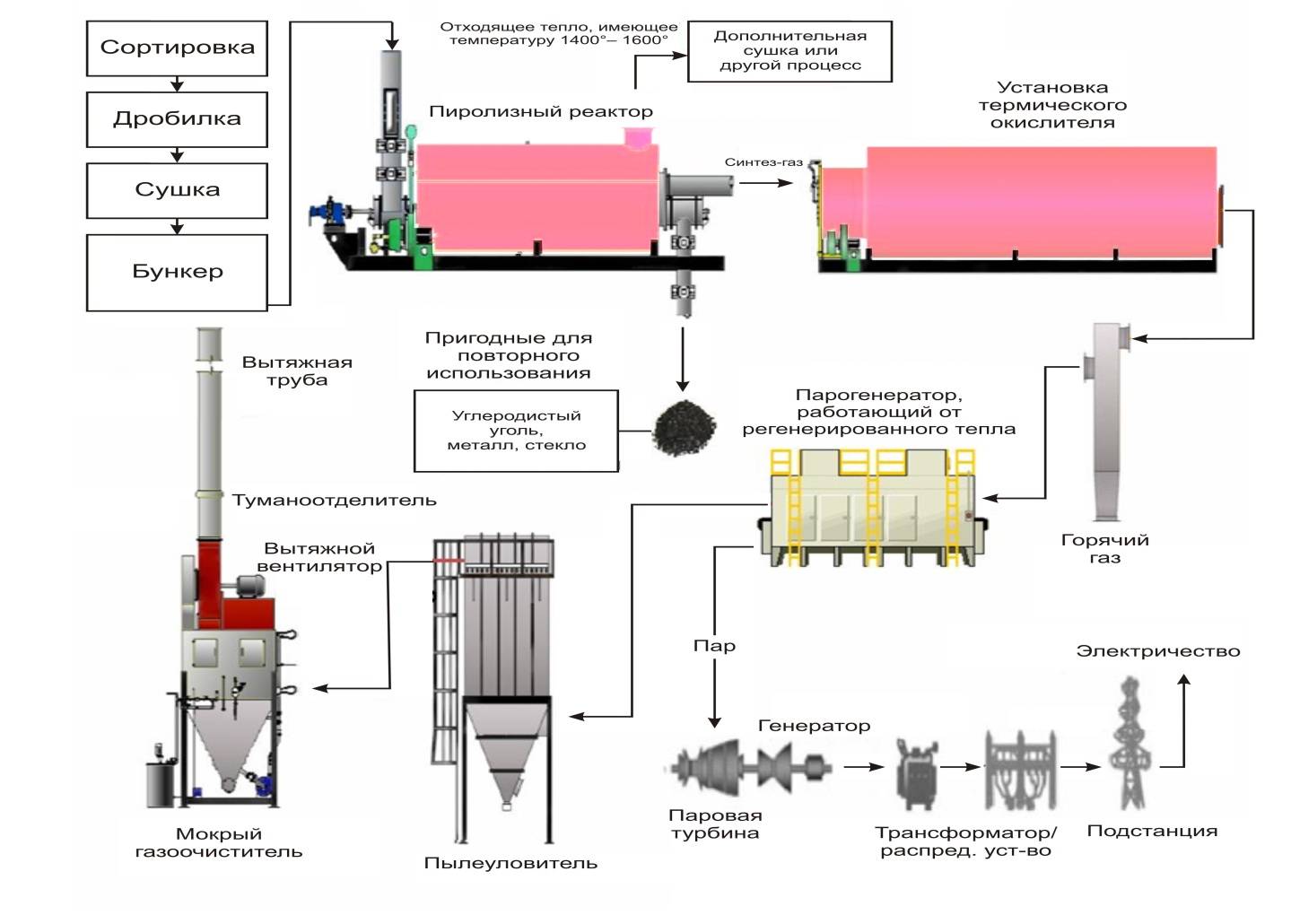

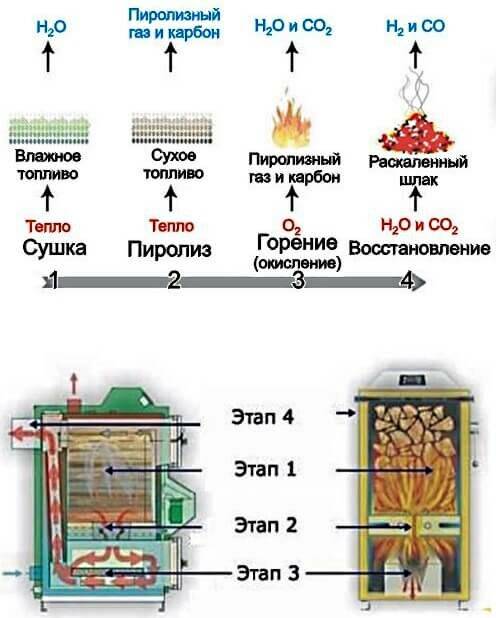

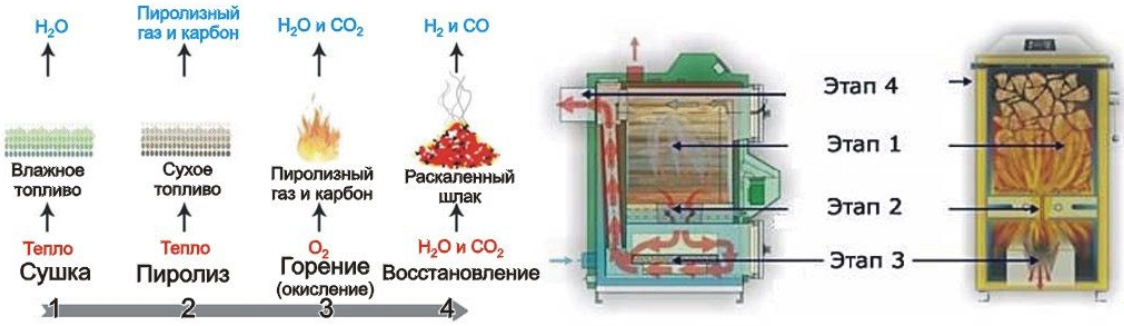

Работа пиролизных котлов состоит из 4 основных этапов.

- На первом этапе топливо дополнительно сушится и разлагается на твердый остаток и газы.

- На втором этапе пиролизные газы сжигаются.

- На третьем этапе продувается пламя и тепло возвращается к топливу, что способствует выделению дополнительного количества тепла.

- На четвертом этапе оставшиеся продукты сгорания выводятся через дымоход.

Пиролизный котел

Разобравшись в особенностях работы котла, приступаем к его изготовлению. Начнем с подготовки необходимых материалов и инструментов.

Котел пиролизный ViessmanОписание конструкции

Набор для работы

- Листовой металл толщиной от 0,8 мм.

- Огнестойкие кирпичи.

- Температурные датчики.

- Решетка колосника.

- Трубы диаметром 32 мм, 57 мм и 160 мм.

- Профилированные трубы в количестве 2 штук.

- Дверца зольника.

- Дверка для топливной камеры.

- Вентилятор.

- Гибкая пережженная проволока.

- Болгарка.

- Шлифовальные круги.

- Сварочный аппарат.

Минусы пиролиза

К недостаткам пиролиза относят:

- сложность печей;

- дороговизну оборудования;

- необходимость большого количества работников.

Список преимуществ перевешивает возможные недостатки метода.

Подробности о вывозе среднего количества утиля на одно физическое лицо можно узнать в статье Норматив вывоза ТБО на 1 человека.

Про общероссийский классификатор продукции по видам экономической деятельности, о том, как выбирают правильные коды, читайте статью: https://strazhchistoty.ru/waste/fcsc/okpd-2-vyvoz-tbo.html

О плотности твердых коммунальных отходов, влияющей на пространство для утилизации ТБО, узнавайте здесь.

Продукты пиролиза

Безвредная переработка мусора — это спасение экологии. Но гораздо лучше, если технология позволяет получить прибыль от данного процесса.

Утилизируя отходы термическим разложением, получают следующие ресурсы:

- Пиролиз бензина относится к ключевым факторам, обеспечивающим сырьем химическую промышленность. Получаемые в процессе разложения этилен, пропилен, дивинил, а также бензол, остро востребованы в нефтехимических производствах. Благодаря пиролизной переработке бензиновых продуктов, синтезируется практически 100% этилена и чуть менее 70% пропилена, в расчет берется мировой показатель.

- Востребованность ацетона, уксуса, кокса, анилина и толуола также не нуждается в описании. Это лишь некоторые продукты распада древесины и древесного угля.

- Каучук, для изготовления которого необходим ацетилен. Последний в свою очередь является продуктом крекинга метана.

Это далеко не все соединения, которые получаются в результате использования термического разложения веществ. А учитывая постоянный рост спроса на некоторые соединения (особенно сырье для полимеров), предпринимателям стоит задуматься о таком виде деятельности.

Сухой пиролиз и его разновидности

Утилизация кислых гудронов пиролизом

Метод преследует такие основные цели: обезвреживание вторичного сырья, получение топлива, различных химических соединений, используемых в промышленности. Главный сохраняемый принцип, которому следует сухой пиролиз, – рациональное использование невосполнимых природных ресурсов.

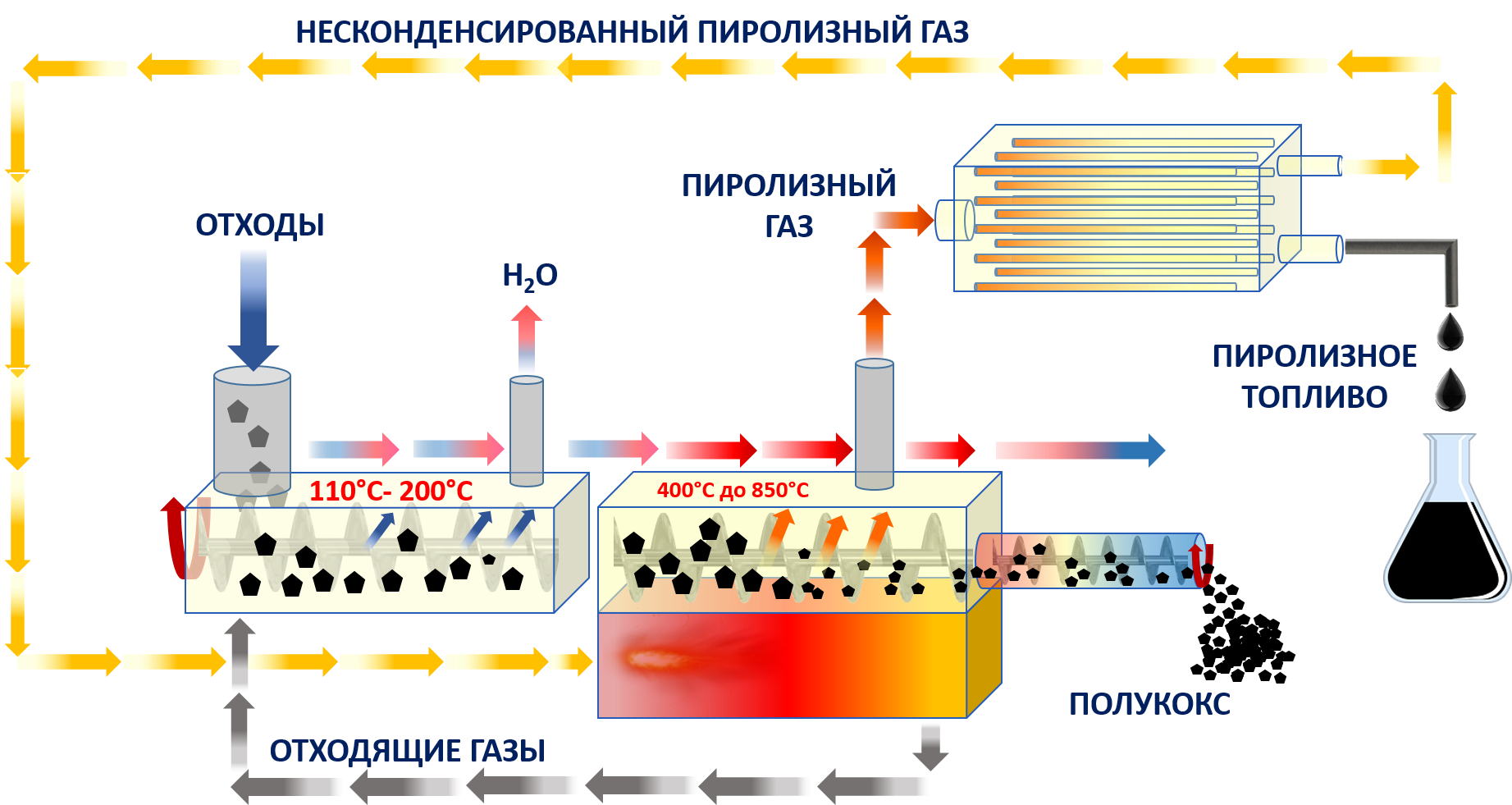

Способ позволяет получать пиролизный газ, жидкий продукт, твердые углеродистые компоненты. Сухой пиролиз может протекать при трех режимах температур:

- Низких.

- Средних.

- Высоких.

Пиролиз при Т 450-550 градусов по Цельсию относится к низкотемпературному. Методу характерно получение полукоксов в больших количествах, максимальная температура выхода пиролизного газа при образовании его в минимальных объемах. Также наблюдается получение смол, которые в дальнейшем используются для производства каучука. Образующиеся полукоксы применяют в качестве топлива для промышленных и бытовых нужд.

Среднетемпературный пиролиз происходит при 800 градусах по Цельсию. В ходе сжигания выделяется большое количество газа и гораздо меньше, жидких смол и непосредственно кокса, чем в предыдущем случае.

Высокотемпературный пиролиз протекает при Т выше 900 градусов по Цельсию. Этот метод дает минимальное количество твердых и жидких отходов. Образующиеся газы впоследствии используют, как топливо для транспортировки.

Пиролиз углеводородов

Введение

Процесс термического пиролиза углеводородного сырья (нефти и её фракций) — основной способ получения низкомолекулярных ненасыщенных углеводородов — олефинов (алкенов) — этилена и пропилена.

Существующие мощности установок для проведения пиролиза в мире составляют 113,0 млн т/год по этилену или почти 100 % мирового производства и 38,6 млн т/год по пропилену или более 67 % мирового производства (остальное — 30 % производства пропилена приходится на каталитический крекинг, около 3 % мирового производства пропилена получают из побочных газов нефтеперегонных заводов, а именно из газов процессов замедленного коксования и висбрекинга). При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4 %[когда?][источник не указан 1073 дня].

Наряду с производством этилена и пропилена, процесс пиролиза нефти — основной источник производства дивинила, выделяемого ректификацией из сопутствующей пиролизной С4 фракции и отгонов бензола, получаемого из жидких продуктов пиролиза.

Около 80 % мирового производства бутадиена и 39 % производства бензола осуществляется пиролизом углеводородов[источник не указан 1073 дня].

Условия проведения пиролиза и химические реакции

В промышленных условиях пиролиз углеводородов осуществляют при температурах 800—900 °C и при давлениях, близких к атмосферному (на входе в нагреваемый трубопровод — пирозмеевик ~0,3 МПа, на выходе из него — 0,1 МПа избыточного давления).

Время прохождения сырья через пирозмеевик составляет 0,1—0,5 сек.

Теория пиролиза недостаточно изучена. Большинство исследователей придерживаются теории цепного свободно-радикального механизма разложения при пиролизе в таких условиях.

Условно, все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают со снижением молекулярной массы продуктов пиролиза. Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой, что сопровождается увеличением объёма газообразной смеси.

Далее возможны вторичные реакции синтеза более тяжёлых молекул из низкомолекулярных непредельных углеводородов. Эти реакции протекают, преимущественно, на поздних стадиях пиролиза.

При увеличении молекулярной массы молекул в смеси продуктов реакции уменьшается объём газов реакционной массы.

В основном, реакции образования ароматических, конденсированных ароматических углеводородов типа нафталина, антрацена в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, по реакциям типа Дильса — Альдера.

Также, ко вторичным реакциям можно отнести реакции образования смеси различных пастообразных углеводородов, с низким удельным содержанием водорода в молекулах соединений, называемых в промышленности пёком.

Пёк при обжиге при температурах свыше 1000 °С теряет водород в составе молекул легкокипящих углеводородов. Получаемый продукт, как правило, называют пиролитическим коксом. Но пиролитический кокс отличается по многим физическим свойствам, в частности, по абсорбционной способности, от каменоугольного кокса.

Деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно, так как оба типа реакций происходят одновременно.

Для снижения скоростей вторичных реакций пиролиза — синтеза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление пара углеводородов снижается и, согласно принципу Ле Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих со снижением молекулярной массы, то есть с увеличением объёма, таким образом обеспечивается увеличение выхода продуктов расщепления — продуктов первичных реакций.

Концентрация водяного пара в процессе пиролиза выбирается в зависимости от целевого продукта. Так, для получения этилена, бутилена, бензина соотношение пара к сырью обычно составляет 0,3:1,0, 0,4:1,0, 0,5:1,0 соответственно.

Виды пиролизной переработки

Пиролизные установки промышленного назначения подразделяются на установки высокотемпературного и низкотемпературного пиролиза. Пиролизные установки не производят

Под низкотемпературным пиролизом подразумевается процесс термического разложения органических отходов при температуре не более 850 °C. Метод характеризуется высоким выходом жидких и твердых продуктов, в частности смол, органических кислот, ароматических соединений и полукокса. Первичная смола и полукокс применяются в качестве топлива.

Существует несколько вариантов технологии низкотемпературного пиролиза:

- пиролиз органических отходов в вакууме;

- неполное сгорание с ограниченным доступом воздуха (при температуре порядка 760 °С);

- пиролиз с внедрением воздуха;

- пиролиз при температуре близкой к 850 °С.

Последний метод позволяет перерабатывать смешанные отходы в которых присутствует неорганическая фракция.

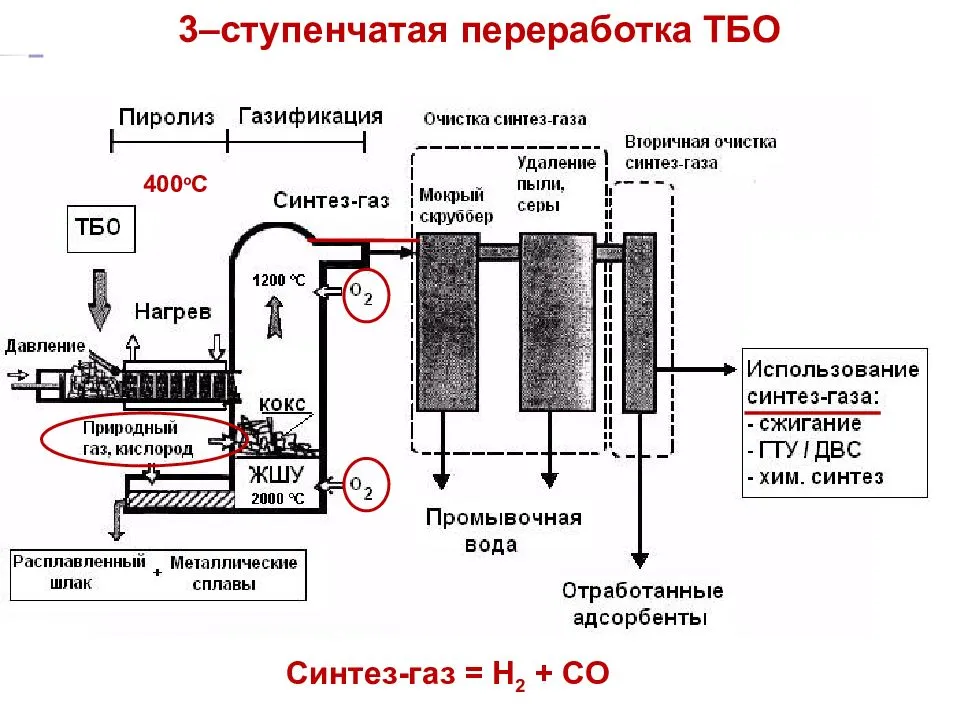

На выходе преобладают газообразные продукты распада органики, и этот процесс часто называют газификацией. Переработка мусора методом высокотемпературного пиролиза считается одним из лучших методов утилизации отходов с точки зрения получения синтез-газа и вторичного сырья. Переработка методом высокотемпературного пиролиза возможна без ряда предварительных операций, включая сортировку и сушку отходов, чем выгодно отличается от низкотемпературного пиролиза, более требовательного к качеству исходного сырья.

Биологически активные вещества при пиролизе разрушаются, выплавки тяжелых металлов не происходит, то есть образующийся пепел практически безопасен. Высокая плотность пиролизных отходов, не имеющих практической ценности, позволяет более рационально использовать площади, предназначенные для их захоронения.

Технологические параметры, которые влияют на процесс пиролиза

Основными технологическими параметрами, оказывающими влияние на результаты пиролиза, являются:

| № | Полезная информация |

| 1 | температура в реакторе |

| 2 | время нахождения перерабатываемого сырья в реакционной зоне |

| 3 | концентрация водяного пара, выступающего в качестве разбавителя |

В связи с тем, что на выход продуктов пиролиза значительно влияет профиль температуры по длине реактора, этот процесс, как правило, характеризуется:

- температурой на выходе из пирозмеевика, которую обозначают литерой t и называют максимальной;

- эквивалентной т-рой tэ, которая представляет собой значение температуры изотермического реактора, в котором получаются такие же результаты, что и в неизотермическом реакторе.

В промышленных условиях он определяется как отношение среднего объема потока к общему объему реакционной зоны реактора. При этом также учитывается изменение объема в процессе реакций.

С увеличением значения т возрастает выход таких продуктов, как H2, CH4, кокс и бензол. Также через точку максимума проходят значения выхода низших олефинов и пирогаза. Другими словами, чтобы добиться наивысшего значения выхода низших олефинов, нужно подобрать оптимальное сочетание значений параметров t, т и f.

Читать также:

Особенности морской добычи нефти и газа

Особенности морской добычи нефти и газа

Кроме того, в промышленном производстве используется и ряд других параметров, которые характеризуют так называемую “жесткость” (режим протекания процесса). Примером такого параметра может служить фактор Линдена (t·т), который должен составлять 0,06, либо соотношения количества таких веществ, как (H2 + CH4) и C2H4 или C3H6 и C2H4.

Возле внутренней стенки пирозмеевика значение t и т, как правило, выше, чем в основном объеме реактора. Это обусловлено более высокими температурами стенки и меньшей скоростью потока, протекающего вдоль нее. В связи с этим, в пристенном слое протекают нежелательные вторичные реакции, которые вызывают образование коксовых отложений и снижение показателей выхода целевой продукции.

Чем выше в потоке концентрация водяного пара, тем больше выход таких продуктов, как этилен, бутены и бутадиен, и тем меньше выход ароматических углеводородов. Однако, для подачи водяного пара необходимы дополнительные энергетические затраты, вследствие чего эту подачу осуществляют через определенные оптимальные интервалы.

Продукты пиролиза ТБО

Сырьём для пиролиза, как уже было сказано выше, выступает смешанный мусор. Вывезенный на полигоны, этот мусор лежит спрессованный без доступа воздуха. В таких условиях даже пищевые отходы, бумага и картон не разлагаются. Свалка может загореться из-за того, что при разложении отходов без доступа воздуха, выделяется метан. Этот газ горюч, и если свалка сильно разогреется, он может воспламениться.

Пиролиз, напротив, полезная технология. В результате пиролиза из смешанного опасного мусора можно получить достаточное количество полезных материалов:

- Синтетическая нефть – это жидкая фракция. Она образуется в результате пиролиза пластмасс и покрышек. Это закономерно, ведь эти материалы изготавливают из нефти. Синтетическая нефть напоминает природную. Её можно использовать в чистом виде в качестве топлива для котельных и ТЭЦ, либо переработать в моторное масло.

- Полукокс – это твёрдая фракция. Она легко воспламеняется, хорошо горит и даёт около 31-35 Мдж/кг при сгорании. Полукокс используется во всех областях, где необходимо высококалорийное топливо.

- Пиролизный газ – это газообразная фракция. Этот газ по свойствам подобен природному, и может применяться для выработки тепла или электричества.

Синтетическая нефть в бутылке

Синтетическая нефть в бутылке

Кроме того, сам по себе пиролиз выделяет большое количество энергии, которая используется для поддержания работы установки.

Конструкция пиролизных печей

В промышленности распространение получили трубчатые пиролизные реакторы. Они состоят из двух частей, отличающихся характером теплообмена — радиационной и конвекционной. Именно в радиационной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания внешне подаваемого горючего газа в горелках этой секции.

В радиационной секции пирозмеевики обогреваются не непосредственно пламенем горелок, а тепловым излучением (радиацией) от факела пламени (см. Формула Планка). и от теплового излучения внутренней огнеупорной кладки радиационной секции установки, непосредственно нагреваемой пламенем горелок.

В конвекционной части установки теплообмен между греющим газом — продуктами горения происходит за счет конвективного теплообмена. В этой части установки пиролиза происходит предварительный нагрев сырья, водяного пара, и нагрев до температуры начала пиролиза (600—650 °C). Газы в конвективную часть поступают из радиационной секции.

Для точной регулировки температуры в обеих секциях на выходе из установки установлен дымосос с регулирующим шибером для управления расходом дымовых газов.

Для энергетической эффективности пиролизные установки дополнительно оборудуют теплоутилизационными системами — котлами-утилизаторами. Кроме нагрева сырья и разбавляющего его водяного пара, в конвекционной части происходит нагрев питательной воды котла-утилизатора, и далее эта вода используется для охлаждения продуктов пиролиза, сама при этом подогревась. Полученная в результате частичного испарения воды пароводяная смесь, подается в барабан котла-утилизатора. В барабане происходит сепарация пара от жидкости. Насыщенный пар из барабана далее дополнительно перегревается в пароперегревателе этой же установки, в результате получается перегретый пар среднего давления, затем используемый в качестве рабочего тела паровой турбины, являющейся приводом компрессора-нагнетателя для сырья пиролиза — пирогаза.

В современных пиролизных установках в конвекционной части её располагают поверхности нагрева перегрева насыщенного пара до технологически приемлемой температуры (550 °C, при снижении температуры перегретого пара падает тепловой КПД, при высоких температурах снижается надёжность и безопасность установки из-за снижения прочности конструкционных сталей при высоких рабочих температурах). Эти меры позволили повысить КПД использования тепла в современных моделях печей пиролиза до 91—93 %.

Продукты пиролиза

При высокотемпературном нагревании метана получают вещества из группы олефинов. К продуктам пиролиза газа относятся этилен и ацетилен. Помимо этих веществ, образуются такие соединения:

- бутан;

- окись углерода;

- водород;

- пропилен;

- диацетилен;

- венилацетилен.

Ацетилен – это горючий газ. Его химическая формула – С2Н2. Он легче воздуха, имеет резкий запах.

Фактором, характеризующим эффективность реакции, является устойчивость получаемых соединений к действию высоких температур. Стойкость ацетилена при нагревании увеличивается, а других продуктов – падает.

Недостаток ацетилена – неустойчивость. За минимальный промежуток он может превратиться в водород и углерод. Поэтому газы, образованные в результате пиролитической реакции, могут пребывать в реакционной зоне 0,01 секунду.

Технический углерод (сажа) вместе с водородом являются конечными продуктами высокотемпературной обработки метана. Пиролиз используют для получения сажи. В результате реакции образуется 1 атом углерода и 2 атома водорода.

Этилен – результат превращения ацетилена. Переработка последнего усложняет процесс и делает его более затратным. Важный углеводород получают также при прямом превращении метана. С этой целью изобрели комбинированную закалку.

Пиролизная установка для пластика — пиролизные установки купить

Пиролизная установка для пластика – это пиролизное оборудование для переработки отходов пластика, которое превращает отходы пластмасс и шины, каучуки и другие отходы в пиролизные масла, сажи и углеводороды. Машина для пиролиза пластмассы может уменьшить объем отходов, помочь людям защитить окружающую среду. Благодаря своей долговечности, низкой стоимости и небольшого веса, пластик был одним из самых распространенных материалов с начала двадцатого века.

Пластик занимает весь мусор около 30%. Как известно, пластик не только загрязняющие землю, водоемы и океаны, но и на морских животных и человека. Кроме того, пластик деградирует очень медленно. Поэтому решить пластическое загрязнение стало неотложной задачей, является одной из серьезных задач, стоящих перед людьми. Лучший способ утилизации отходов – превратить отходы в богатство и повторное использование.

Поэтому пластиковый пиролиз и переработка пластмасс являются ключевыми частьми в сокращении отходов.

Узнать цену

Пиролизная установка для пластика, эта природоохранная машина использует непрерывную технологию сжижения и каталитическую реакцию разложения. Пластиковые отходы переводят на возобновляемые ресурсы, такие как пиролизное масло, технический углерод, горючий газ и др. Конечные продукты могут наносить непосредственно на дизельные двигатели и генераторы.

Кроме того, через наше нефтеперерабатывающее оборудование они тоже могут переводить на дизельное топливо и бензин. Пиролизная установка для пластика имеет другие наименования: установка пиролиза пластиковых отходов, оборудования для переработки отходов, завод пиролиза пластиковых отходов, пиролизная установка для переработки пластиковых отходов и т.д.

пиролизное маслоТехнический углерод

Узнать цену

Благодаря технологическому прогрессу и непрерывному развитию внешнеэкономической деятельности, Компания Beston начала открывать международный рынок. Наши пиролизные установки для отходов уже экспортировались в США, Европу, Южную Корею, Ближний Восток, Юго-Восточную Азию и другие десятки стран и регионов. Иностранные правительства и клиент дал нам высокую оценку, потому что у нас хорошее обслуживание. Beston обещает, что мы всегда будем предоставлять нашим клиентам высококачественное высокопроизводительное оборудование.

Технические параметры:

| Пункт | Подробности | |||

| Модель | BLJ-6 | BLJ-10 | BLJ-16 | BLL-20 |

| Суточная емкость | 6Т | 8Т-10Т | 15-20Т | 20-24Т |

| Метод работы | Пакетный | Полунепрерывный | Непрерывный | |

| Сырье | Отходы пластика, шин, резины, нефтешлама | |||

| Размер реактора | 2,2*6,0м | 2,6*6,6м | 2,8*7,1м | 1,4*11м |

| Шаблон | Горизонтальный и Поворотный | |||

| Отопительные материалы | Древесный уголь, древесина, мазут, природный газ, сжиженный газ и т. Д. | |||

| Общая мощность | 24 кВт / ч | 30кВт / ч | 54кВт / ч | 71.4кВт / ч |

| Площадь пола (Д * Ш * В) | 30 * 10 * 8м | 30 * 10 * 8м | 40 * 10 * 8м | 45 * 25 * 10м |

| Рабочее давление | Нормальное давление | Постоянное давление | ||

| Метод охлаждения | Водяное охлаждение | |||

| Срок жизни | 5-8 лет |

Узнать цену

Beston-Процесс оборудования для пиролиза пластика:

Узнать цену

Через автоматический питатель сырья будут положить в реакторе. Реактор должен держать 1/3 пространства, для того, чтобы более плавно вращаться. Затем убедитесь, что дверь питателя закрыта.

При сжигании топлива (уголь, древесина, природный газ, сжиженный нефтяной газ или масло из шин),так можно медленно нагревать реактор. Когда температура достигает 100 ° C (250-280 ° C – это максимальный интервал выходной мощности), нефтяной газ будет освободить. Тяжелый нефтяной газ можно разделять через манифольд, сжижается и попадает в тяжелом масляном баке. Легкие газы будут подниматься на масляном конденсаторе, и сжиматся и хранится в масляном баке. Через удаления вторичных сульфидных не непроницаемыйгаз, будут направляться на печи для переработки.

После вышеуказанной работы реактор охлаждается. Потом сажа будет автоматически разряжаться.

В процессе производства, может быть, оставить немного выхлопных газов, и вы не должны выбрасывать его до тех пор, пока он не достигнет нормы выброса.

В начале следующей партии, убедитесь, что все работы завершены.

Топливо для печи

Поскольку эти печки универсальны по отношению к используемым продуктам горения, мастера применяют разнообразные варианты топлива для своих агрегатов. Однако, большинство современных котлов работают с использованием твердого топлива. Такие отопительные устройства работают на дровах и пеллетах.

Важно учитывать, что твердое топливо для пиролизного котла должно быть достаточно сухим, и его влажность в среднем достигает не более 12%. Выделяют следующие виды топлива:. Выделяют следующие виды топлива:

Выделяют следующие виды топлива:

- Дрова. Дрова заготавливаются из различных пород и видов деревьев. Например, наибольшей теплоотдачей обладают березы и хвойные растения. Также, достаточно теплоемкими являются дрова дуба, однако древесина его достаточно дорогая, а большая часть этих деревьев занесена в Красную книгу из-за бесконтрольной вырубки. Помимо перечисленных выше деревьев, часто используются дрова из ольхи, ясеня и лещины.

- Пеллеты. Представляют собой спрессованное растительное сырье в виде отдельных небольших цилиндров. В качестве сырья для изготовления пеллетов используют солому, шелуху и ветки.

- Каменный уголь. Такое сырье применяется для поддержания тепла в производственных помещениях.

- Евродрова. Их более распространенное название «топливные брикеты». В отличие от пеллетов имеют большие размеры, однако, сырье для их изготовления остается тем же.

Требования к топливу

Пиролизные печи для дома, работающие на брикетах, могут быть полностью автоматизированы и комфорт их обслуживания в этом случае сравним с газовыми. Топливо для них представляет собой спрессованные под высоким давлением отходы без химических связующих. Подобная технология позволяет производить относительно сухие брикеты с высокой теплотворной способностью. Их свойства, однако, могут быть различным.

Пиролизные печи и котлы работают на самом разнообразном топливе

Пиролизные печи и котлы работают на самом разнообразном топливе

Большинство из них не разрушаются в процессе сгорания в топке, другие же можно использовать только в смеси с кусковой древесиной или бурым углём. Мелкие брикеты подаются с помощью шнековых конвейеров, и поэтому они используются в автоматизированных системах, более крупные пригодны только для пиролизных печей длительного горения с ручным управлением. Древесные гранулы, предназначенные для автоматических установок, получают таким же способом, как и обычные брикеты. Единственное их существенное различие — размеры. Самыми качественными считаются белые пиллеты из мягкой древесины без коры.

Для пиролизных печей на дровах размеры и тип сырья могут значительно влиять на производительность — большая площадь поверхности древесины обуславливает большее количество высвобождающего газа за единицу времени. Твёрдые породы газифицируются медленнее.