Общая концепция проекта

Хотя в нашей стране топливно-энергетическая проблема не приняла такой остроты, как в государствах Западной Европы, производство брикетов из опилок приобретает все больший размах. Причиной такой популярности данного бизнеса является высокая востребованность этого топлива за границей и растущая популярность внутри страны. Она объясняется, прежде всего, высокими теплотворными свойствами топлива. Например, если при сжигании обычных дров выделяется 10 МДж/кг тепловой энергии, то пеллеты дают 19 МДж/кг. Кроме того, затраты на организацию производства невысоки, а в качестве сырья для готовой продукции можно использовать отходы деревообработки.

Предлагаемый вашему вниманию бизнес-план по производству топливных брикетов с расчетами ориентирован на два года и имеет целью создание предприятия, которое позволит решать важные социально-экономические задачи:

- Организовать высокорентабельное производство.

- Создать дополнительные рабочие места.

- Способствовать поступлению налоговых отчислений в местный бюджет.

Финансирование проекта (приобретение технологического оборудования) осуществляется за счет получения заемных средств на сумму 1,8 млн рублей. Также привлекаются собственные средства учредителя для оплаты аренды производственных помещений. В стоимость проекта также включаются расходы на оплату труда специалистов.

Основные мероприятия проекта и сроки их проведения указаны в данной таблице:

| Этап / месяц, декада | 1 | 2 | ||||

| 1 дек | 2 дек | 3 дек | 1 дек | 2 дек | 3 дек | |

| Исследование рынка и потенциальных источников поступления сырья | + | + | ||||

| Проведение необходимых согласований и регистрация предприятия | + | + | + | |||

| Подписание арендного договора на производственные помещения и договоров на поставку сырья | + | + | ||||

| Приобретение технологического и инструментов | + | + | + | |||

| Ремонт помещения | + | + | + | |||

| Монтаж, наладка и испытания производственного оборудования | + | + | + | |||

| Оформление документов на ассортимент продукции | + | + | ||||

| Подбор специалистов | + | + | + | |||

| Заключение договоров с потребителями продукции | + | + | + | |||

| Запуск предприятия | + |

Перечень мероприятий, сроки их реализации, приводимые объемы расходов по проекту могут использоваться учредителями при ведении переговоров с инвесторами, представителями административных органов и иными заинтересованными лицами.

Жизненный цикл проекта составляет 2 года.

Дополнительные возможности

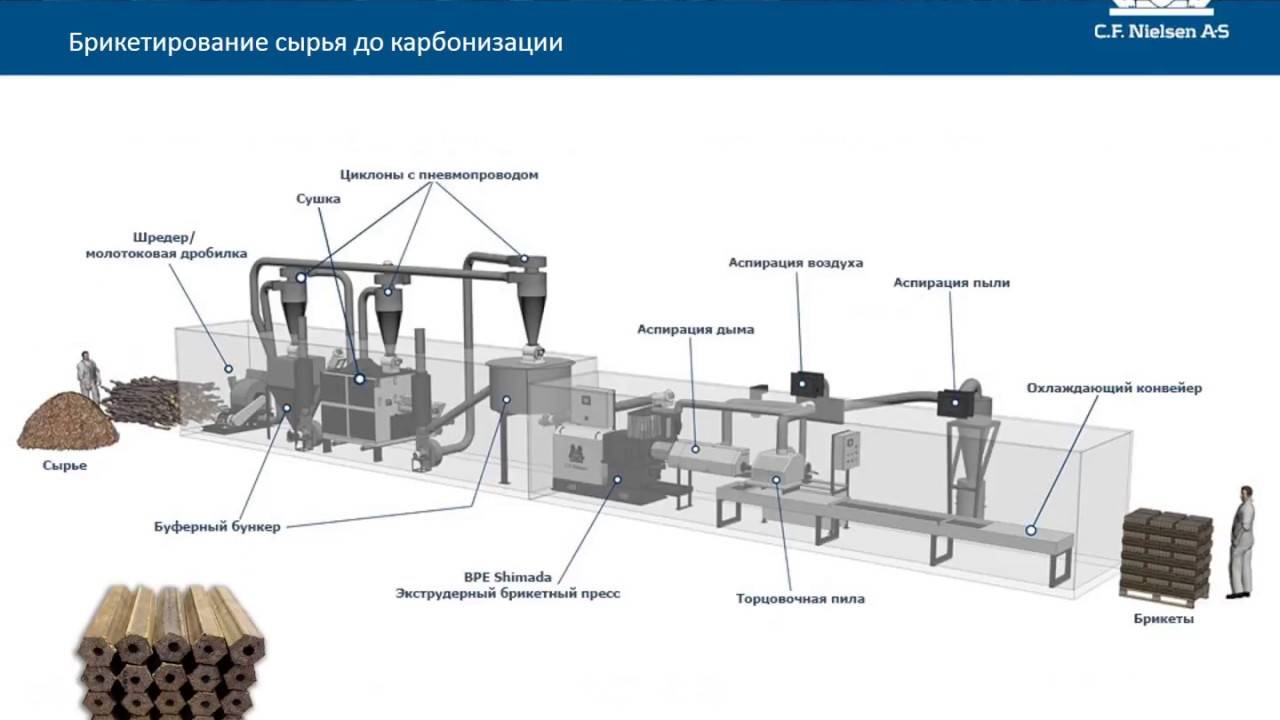

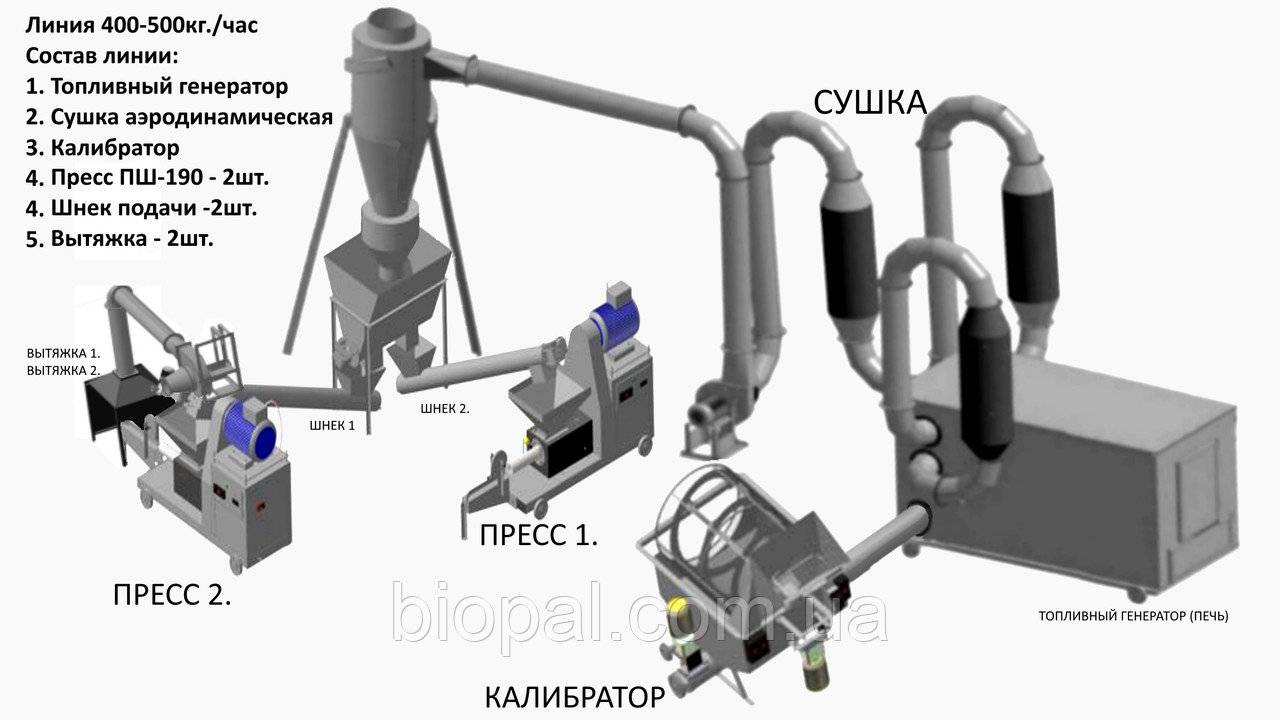

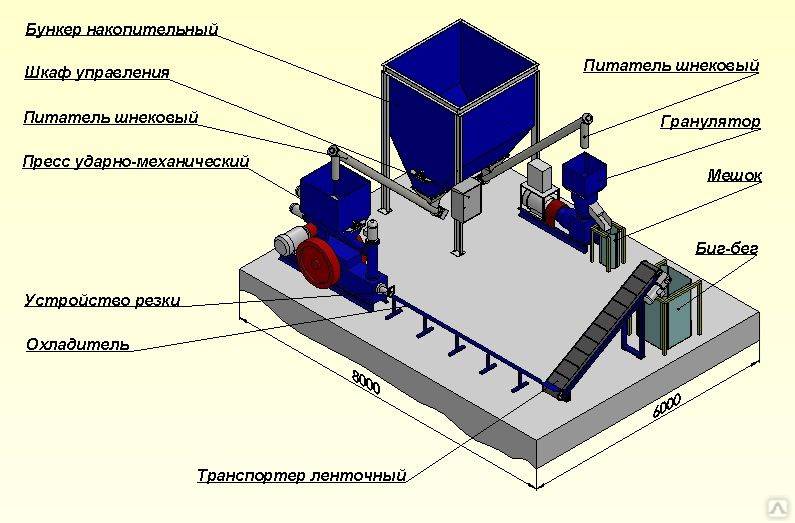

Выбор и комплектация оборудования для производства брикетов зависит от задач и объемов производства.

Техническое оснащение может дополнительно включать в себя:

- Подвижной пол с автоматической подачей сырья на транспортер для дальнейшей переработки.

- Батарейный циклон, где сухие опилки отделяются от отработанных газов, полученных в процессе топки сушильного барабана.

- Шнековый транспортер для перемещения сырья из одного устройства в другое.

- Брикетированный участок с автоматической пилой для нарезки брикетов и контейнером для подачи изделий на упаковку.

- Упаковочные машины, позволяющие формировать брикеты в термоусадочную пленку.

- Прибор для обвязывания паллет.

Многие практичные люди, занимающиеся домашним хозяйством, изготавливают продукцию своими руками на самодельных станках с ручным приводом. По их мнению, главное в оборудовании – механизм, создающий давление, и элемент, позволяющий придавать брикетам определенную форму.

Виды топливных брикетов из опилок

Выпускаемые на данных прессах брикеты подразделяются на 2 типа соответственно своему предназначению – индустриальные и потребительские.

Эти названия вошли в обиход и представляют собой прямой перевод с английского, соответственно, “industrial” и “consumer” briquettes.

Индустриальные брикеты – брикеты для больших котельных, представляют собой куски или шайбы переменной длины, поставляются в биг-бэгах или внавал.

Потребительские брикеты предназначены частных потребителей (домашние печи, барбекю, камины, бани), нарезаются одинаковой длины и поставляются в розничной упаковке 10 кг.

ПОТРЕБИТЕЛЬСКИЕ БРИКЕТЫ

Эти брикеты нарезаются в размер с помощью автоматической пилы,

поступают на транспортер и упаковываются в розничную упаковку по 10кг вручную или на полностью автоматической упаковочной линии.

В зависимости от применяемых насадок брикеты можно делать разного диаметра, исходной круглой формы, в форме неправильного восьмигранника, с отверстием посередине или без.

Наиболее востребованы для экспорта в Европу брикеты круглого сечения ø90 мм с отверстием по центру.

Такие брикеты выпускаются на прессе “C.F.Nielsen” BP6500 с производительностью 1200-1500 кг/ч в зависимости от брикетируемого материала.

Подробнее…

ИНДУСТРИАЛЬНЫЕ БРИКЕТЫ

Представляют собой куски переменной длины, отламываемые под собственным весом, либо шайбы, получаемые с помощью специального приспособления.

Комплектация пресса для выпуска индустриальных брикетов значительно проще, чем для потребительских.

В составе линии отсутствует автоматическая пила и упаковщик готовой продукции. Кроме того, производительность пресса выше (до 1800 кг/ч для BP6500).

Такие брикеты могут с помощью шнека подаваться в топку и представляют собой прямую замену каменному углю, на котором котельные, муниципальные и промышленные, обычно работают.

Таким образом эффективно решается задача по переводу котельных с привозного угля на местное топливо, изготовленное к тому же из отходов.

Существенных затрат, связанных с реконструкцией котельных, при этом можно избежать.

Подробнее…

3 Оборудование для изготовления топлива

Чтобы сделать брикеты в домашних условиях, понадобятся несложные приспособления. Одно из них — винтовой ручной пресс. Он состоит из таких элементов:

- формовочная ёмкость с отверстиями;

- станина;

- винт.

придётся затратить несколько рабочих дней

Подобное приспособление, только усовершенствованное, позволяет работать быстрее. От первого варианта его отличает рычаг, выталкивающий брикеты из формы. Можно сделать сдвоенную ёмкость, чтобы за одну закладку изготавливать 2 брикета. Для сборки ручного станка на 2 формы придётся задействовать сварочный аппарат.

Есть и другие варианты приспособлений. Так, некоторые мастера используют не ручной пресс, а гидравлический домкрат. Понимая принцип его работы, домашний умелец без труда соберёт оборудование для производства брикетов из опилок. Правда, достичь давления 300 Бар не получится, но это и не нужно, когда для скрепления частиц применяется клей.

Отзывы мастеров о станках, собранных в домашних условиях, подтверждают, что брикеты получаются приличного качества. Однако мужчины отмечают, что нормальной производительности удаётся достичь только с использованием двигателя мощностью 7 кВт и выше. Люди, которые делятся опытом, предупреждают и о том, что станок для изготовления брикетов лучше собирать из стали высокого качества, иначе он быстро придёт в негодность.

Технология производства

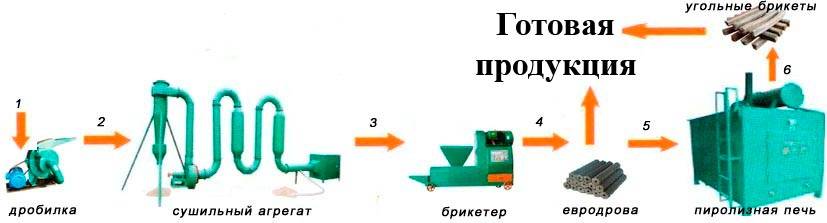

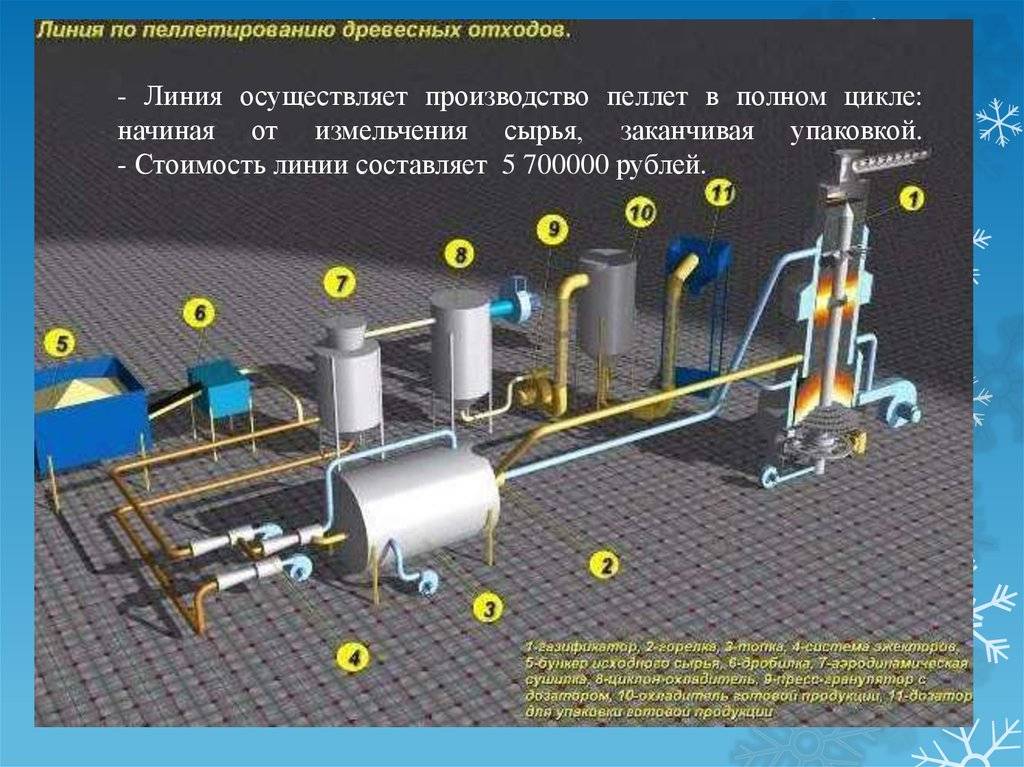

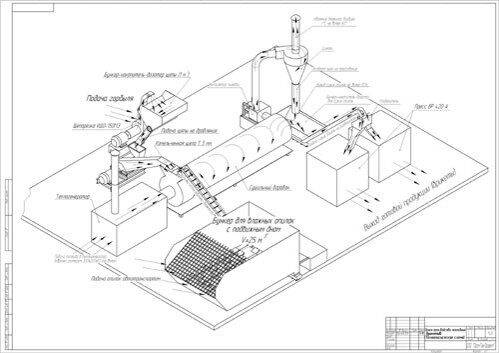

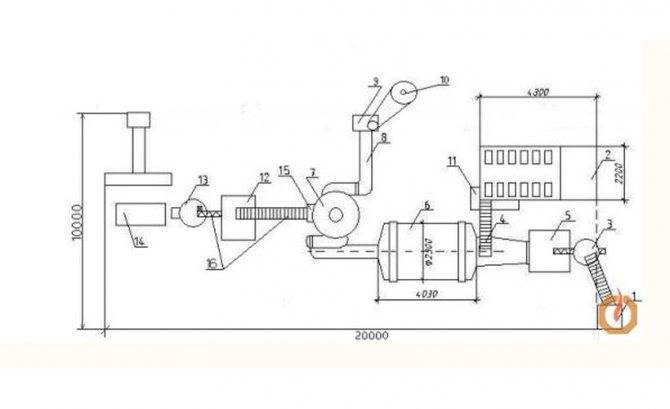

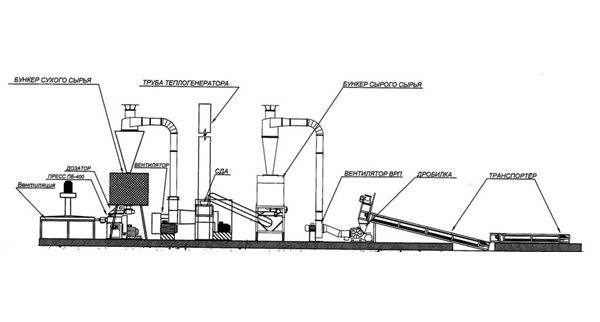

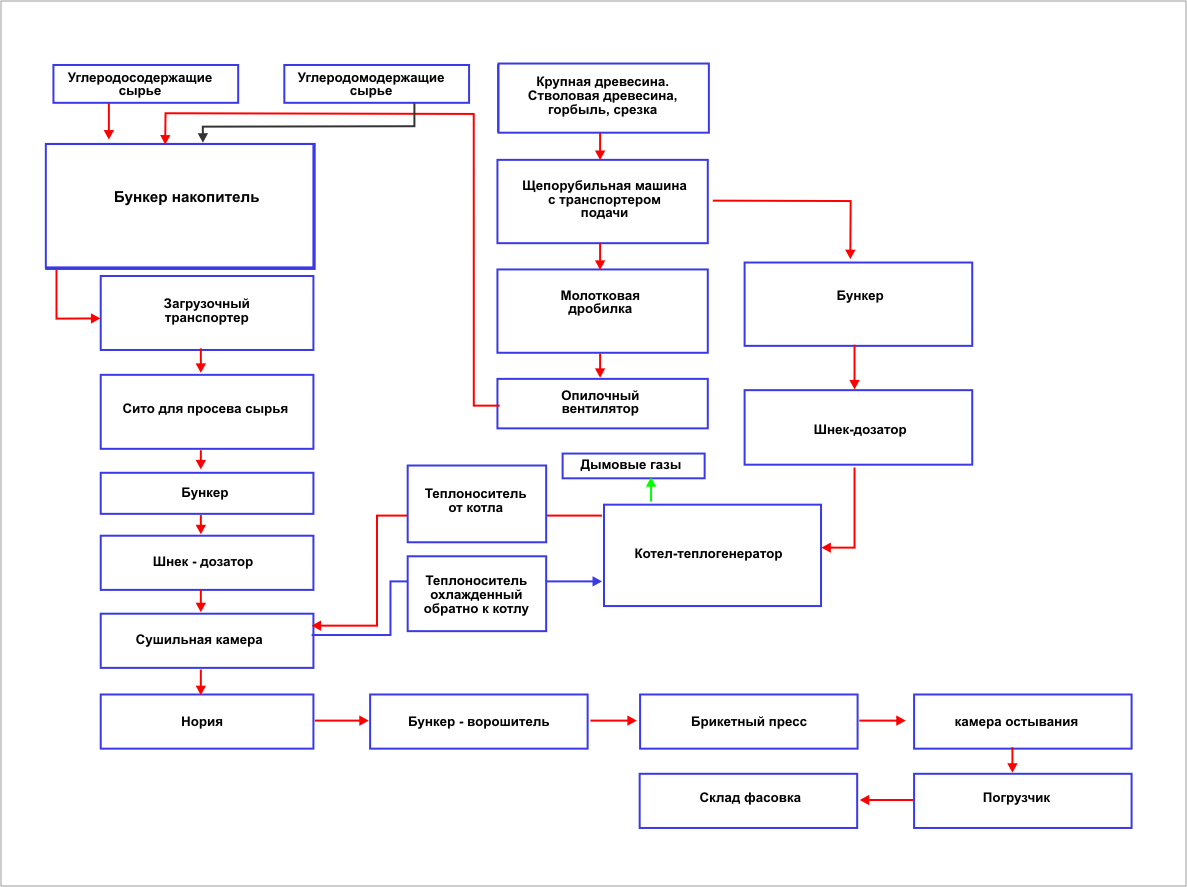

Первым этапом является подготовка сырья. Оно подаётся в рубильную машину, где дерево измельчается и проходит через сита, после этой процедуры выходит щепа фракцией 5-30 мм. В аэродинамической сушилке-измельчителе материал проходит окончательное измельчение и сушку. На выходе можно отрегулировать размер до 1 мм.

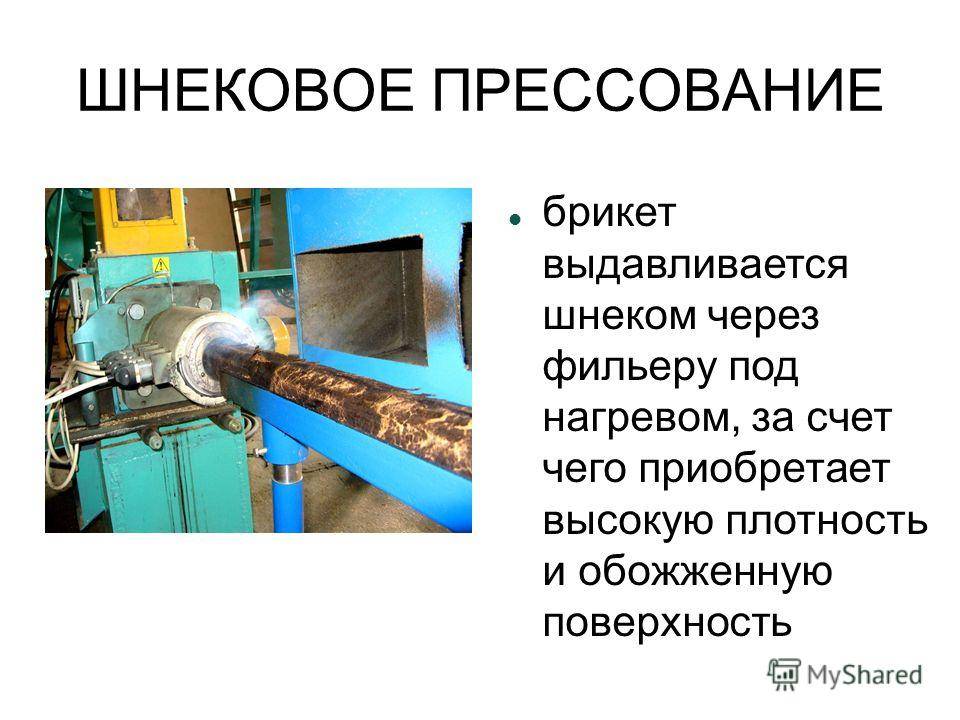

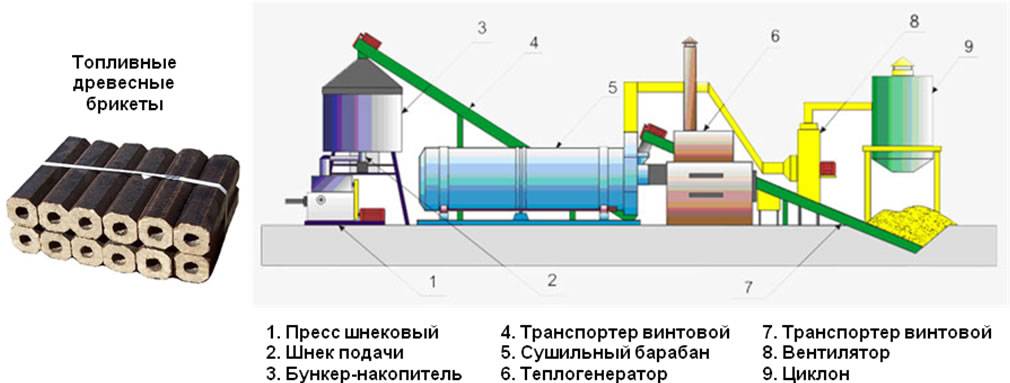

Брикеты из опилков производятся на шнековом прессе, который формирует их под большим давлением. Связующего вещества здесь не требуется, так как дерево содержит особое вещество, легнин, которое является естественным клеем. На выходе получаются брикеты с плотностью 1.1-1.2 т/м3, цилиндрической или прямоугольной формы, длиной 10-30 см, диаметром 60-75 см.

Подача сырья обеспечивается ленточным транспортёром. Следует знать, что шнеки на прессе постепенно изнашиваются и требуют замены, которая, впрочем, не требует много времени и затрат.

Цены на сырьё и оборудование

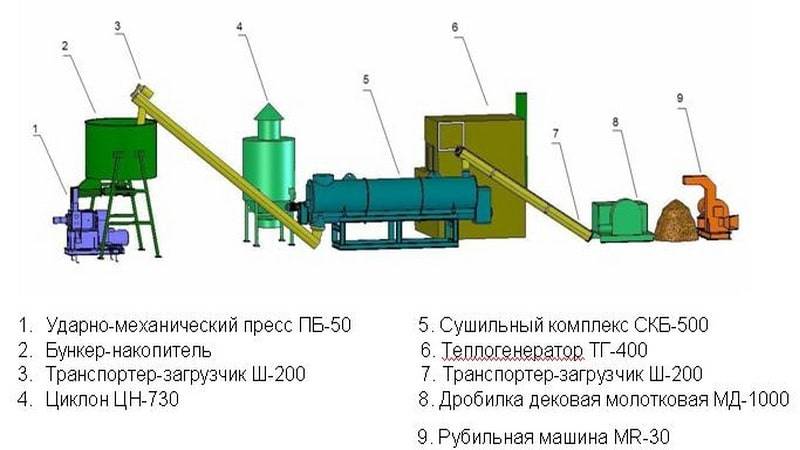

Технологическая линия включает следующее оборудование:

- сушилка – от 100 тыс. руб.;

- дробилка – от 100 тыс. руб.;

- пресс шнековый – от 250 тыс. руб.;

- шнек подачи – от 13 до 80 тыс. руб.;

- бункер накопитель – 50-100 тыс.;

- вентиляционное оборудование – 1,2 – 3,6 тыс. руб. за кв. м. с монтажными работами;

- теплогенератор – 150 тыс. руб.;

- циклон – 10-30 тыс. руб.;

- транспортер – около 200 тыс. руб.;

- пульт управления – около 10 тыс. руб.;

- машина для упаковки – 300-800 тыс. руб.;

- весы электронные – от 5 тыс. руб.;

Стоимость древесных опилок зависит от региона и составляет от 1 до 15 руб. за куб. м. Но сейчас в Интернете можно найти массу объявлений о бесплатных древесных отходах, которые нужно просто забрать. Производители мебели и пиломатериалов неоднократно сталкиваются с проблемой утилизации отходов, поэтому Вы даже окажете им услугу. Эти же опилки можно использовать как топливо для теплогенератора.

Помещение и персонал

Для размещения оборудования, административного блока, складов, подсобок и санузла следует найти помещение площадью от 120м2, с электросетью в 380В (100 КВт) и минимальным аспирационным оборудованием. Для обслуживания оборудования в одну смену понадобится около 4 человек.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Преимущества

Главным плюсом данного материала является постоянная на протяжении четырех часов температура при сгорании. Топливные брикеты меньше дымят, не искрят и не стреляют. Также их преимуществом при использовании является наименьшее загрязнение окружающей среды во время сгорания в сравнении с классическими твердыми видами топлива при равной теплотворной способности, как, к примеру, уголь, но меньшим в пятнадцать раз пепельным содержанием (максимально 1%).

Это значит, что если сравнивать с обыкновенными дровами, то подкладывать в печь топливные брикеты можно в три раза меньше. При этом они способны обеспечить стабильную температуру на протяжении всего процесса горения

Это немаловажное свойство материала

По завершении горения топливные брикеты становятся, как и обычные дрова, углем. Это позволяет в дальнейшем приготовить на них гриль или шашлыки. Температура нагрева топливных брикетов больше, чем у обыкновенных дров, и почти равна температуре каменного угля.

Преимуществом данного материала является неизменная температура во время горения на протяжении четырех часов. Древесные топливные брикеты обладают теплоотдачей 4400 ккал. Это является немалым показателем. К примеру, теплотворная способность дерева (твердая масса сухая) равна 2930 ккал/кг, у бурого угля она составляет 3910 ккал/кг. Топливные брикеты являются экологически чистой продукцией, т.к. при их производстве исключено добавление разнообразных добавок.

Анализ рынка

Стремительное развитие рынка биотоплива связано, в первую очередь, с энергетическими вызовами, которые имеются в странах Европы и существенным удорожание традиционных видов топлива. В России интерес к производству топливных брикетов начал появляться на рубеже ХХI века, когда были организованы первые в стране предприятия по изготовлению паллет. В 2004 году биотопливная отрасль сформировалась в самостоятельное направление бизнеса, которое за последние годы претерпело ряд существенных структурных и качественных изменений.

Если на начальном этапе становления отрасли в стране насчитывалось всего около 30 действующих производителей, а из них только 3-4 торговые компании смогли выйти на международный рынок, то теперь их количество не только возросло в разы. В России появились отраслевые журналы и справочники, стали проводиться конференции и семинары по актуальным вопросам развития альтернативного топливного рынка.

Данные усилия привели к тому, что начиная с 2002 года количество производителей евродров ежегодно увеличивается в 2 раза. По оценкам специалистов, такая тенденция будет сохраняться и в последующий период. Это происходит даже при таких условиях, что отечественные предприятия по изготовлению брикетов постоянно испытывают дефицит исходного сырья. Если сам по себе данный факт для России является парадоксальным, то другие сдерживающие барьеры вполне закономерны: в стране еще нет налаженного производства специального оборудования, отсутствуют квалифицированные специалисты, у самих предпринимателей наблюдается недостаток опыта действий на этом рынке продукции.

Следствием всех этих обстоятельств является постоянно удорожание (на 5-80%, в зависимости от региона) закупочных цен на топливные брикеты.

За границей российская продукция данной отрасли стоит 80-230 евро за 1 тонну. Этому способствует постепенное накопление отечественными предпринимателями опыта работы на отраслевом рынке, широкая популяризация данного вида топлива среди населения, высокая рентабельность самого производства (не менее 15%), активное инвестирование в отечественную отрасль средств зарубежных компаний.

На данный момент колоссальный потенциал отечественной биоэнергетики неоспорим. Но, по мнению экспертов, для продолжения роста рынка необходимо соблюдение двух основных условий:

- Он требует перехода от конкуренции между отечественными производителями к сотрудничеству, что приведет к обмену опытом и знаниями.

- Необходима государственная поддержка отрасли.

На сегодняшний день в этом направлении уже проделаны определенные шаги. Так, принята Федеральная энергетическая стратегия на период до 2020 года, которая предусматривает создание более благоприятного инвестклимата для производителей возобновляемых энергоисточников, широкое внедрение современных технологий по производству биотоплива, организацию производства отечественного оборудования для данной отрасли.

Ожидается, что в результате реализации мероприятий этой стратегии в 2020 году доля возобновляемых источников энергии в ТЭК страны достигнет 0,6% (в европейских странах этот показатель собираются довести до 15%). В Госдуме РФ существует специальная комиссия, которая занимается разработкой проектов законов в области альтернативной энергетики.

Одним словом, биоэнергетика в России обладает необходимыми перспективами для того, чтобы вскоре стать развитой, экологически чистой, конкурентоспособной и прибыльной отраслью национальной экономики. В обозримом будущем спрос на топливные брикеты будет только возрастать, что приведет к повышению конкуренции и выживанию на рынке только эффективных производителей, количество которых будет также расти.

Прессовое оборудование для производства топливных брикетов

Для производства брикетов из соломы можно использовать разные типы прессов:

- Ударно-механический брикетировочный пресс. Наиболее популярный тип прессов для брикетирования соломы. Его прицеп достаточно прост и надежен. Соломенная масса послойно сбивается в форму плотного цилиндра, который постепенно перемещается вдоль стабилизатора. На его конце цилиндр обламывается специальным ножом или под собственным весом. Такие брикеты как правило получаются разной длины. Они сохраняют все преимущества экологического твердого топлива брикетов из соломы, но теряют свои эстетические визуальные свойства.

Гидравлический пресс для брикетирования. Брикеты, производимые этой группой прессовальных машин, имеют цилиндрическую или формы RUF (запатентованная форма, которая придает дополнительные свойства брикету: равномерное обгорание с большей теплоотдачей, повышение устойчивости к влаге и др.). В связи с гораздо большим давлением, брикеты такого типа являются более компактными и, как правило, не крошатся. Они являются оптимальным топливом для каминов, но ничто не мешает их применению в любых других отопительных устройствах.

Шнековый пресс для экструзивного (непрерывного) брикетирования. Данный вид прессов отличается особой производительностью и хорошим качеством сжатия соломенной массы. Фактически эти пресса формируют паллеты – это тонкие цилиндрические брикеты высшего качества (толщиной в карандаш). Недостатком шнековых прессов являются более высокие требования к эксплуатации и повышенный износ рабочих узлов. При брикетировании, измельченная солома подвергается большому давлению, полученного путемпрессования шнеком в рукаве (подобно принципу мясорубки). Но окончательную форму придает специальная втулка на конце шнека. При том торцевая поверхность брикета запечатывается электрическим нагревателем. Он способствует освобождению большего количества водяного пара из уже и так сухого материала. А также этот дополнительный процесс позволяет повысить устойчивость к влаге готового продукта.

Инструкция по изготовлению пресса

Для создания самодельного станка потребуются инструменты:

- сварочный аппарат;

- болгарка с отрезными дисками по металлу;

- дрель;

- рулетка;

- карандаш или маркер.

Для создания самодельного станка требуется сварочный аппарат.

Порядок действий зависит от того, какой привод будет использоваться.

Ручной

Начинают с изготовления станины. Эта часть воспринимает все усилия, возникающие в элементах конструкции, поэтому она должна быть прочной. Станина представляет собой раму из толстого уголка или профилированной трубы с усилением в местах, подверженных наибольшему давлению.

На следующем этапе делают пресс-форму. Для этого от круглой или квадратной трубы с толстыми стенками отрезают фрагмент нужной длины. В нижней части стакана делают несколько тонких отверстий для выхода воздуха и влаги.

Нужно продумать способ извлечения готового брикета из формы.

Есть 3 варианта:

- Стакан оснащают подвижным дном с пружиной под ним. Та выталкивает брикет после снятия нагрузки. Недостаток решения в том, что пружина быстро изнашивается, теряя упругость.

- Делают съемное дно. Его демонтируют в конце цикла, затем выталкивают готовый брикет прессом.

- Применяют разборный стакан из 2 половин. Перед прессованием на него надевают 2 кольца из арматуры.

Форму помещают в емкость или обваривают по периметру бортиком, чтобы вылившаяся из нее в процессе прессования вода не растекалась.

Ручной пресс начинают с изготовления станины.

Пуансон вырезают из стального листа толщиной не менее 3 мм.

В завершение к станине приваривают кронштейн, предварительно вставив в него ось рычага, или 4 стойки с гайкой для винтового механизма.

Чертежи пресса для изготовления брикетов

С электромотором

К модели на базе гидравлического домкрата с насосом и двигателем предъявляют более высокие требования в части прочности. Действуйте в таком порядке:

- Сделайте сварную станину из швеллеров.

- По углам приварите стойки длиной по 1,5 м.

- Между ними закрепите барабан для смешивания опилок и связующего вещества, снятый со старой стиральной машины или изготовленный из трубы большого диаметра.

- Ниже установите стальной оцинкованный лоток для подачи смеси в форму.

- Прикрепите к стойкам гидродомкрат.

- Сделайте и затем установите на свои места стакан и пуансон, как в ручном варианте.

Пресс готов к эксплуатации.

Какие брикеты лучше

Какие брикеты лучше

Сравнение характеристик отопительных брикетов и традиционных видов топлива показывает, что прессованные материалы все-таки эффективнее. Если же выбирать между самими брикетами, следует учитывать их особенности и свойства.

Теплотворная способность разных брикетовДревесные топливные брикеты (евродрова) – экономичный и самый и экологически чистый вид топлива

| Вид топлива | Средний вес топлива для производства 16000 МДж энергии | Сравнительная цена получения энергии для потребителя в среднем по России, руб. |

|---|---|---|

| Топливные брикеты | 1000 кг | 2000 |

| Древесина | 1600 кг | 2200 |

| Газ | 478 куб.м. | 3500 |

| Дизельное топливо | 500 л | 8000 |

| Мазут | 685 л | 5500 |

| Уголь каменный | 1000 кг | 2800 |

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Примерные цены

Чтобы производить брикеты (пеллеты) необходимо потратиться на следующие вещи: сушилку – её стоимость примерно 110 тысяч рублей, дробилку по той же цене, ещё понадобиться шнековый пресс он стоить около 260 тысяч рублей, также нужен транспортёр его стоимость такая же, как и у шнекового пресса, ещё понадобиться накопительный бункер, который стоит около 100 тысяч рублей, теплогенератор также будет необходим, на него придётся потратить примерно 160 тысяч рублей. Самым дорогим, что надо будет приобрести, – упаковочная машина, которая стоит от 300 до 900 тысяч. Остался только шнек подачи за 90 тысяч и мелкие приобретения, которые не превышают 15 тысяч рублей такие как: циклон, пульт управления, электронные весы и вентиляционное оборудование.

Стоит учесть стоимость сырья, но точную цифру сказать нельзя, так как в каждом регионе стоимость разная. Но сейчас многие производители перерабатывающие древесину сталкиваются с проблемой утилизации, так что многие будут рады отдать просто свои отходы производства.

Утилизация и переработка опилок, щепы

Многие предприятия просто сжигают опилки, хотя есть другой более рациональный способ. Из опилок и щепы можно изготавливать топливные брикеты. По энерговыделению они сопоставимы с дровами.

Есть несколько способов переработки опилок.

Для переработки опила в топливные брикеты применяются линии шнекового прессования. Они работают на природном газе и дизельном топливе и электричестве.

Популярностью пользуется метод при использовании пресса. Этот метод обладает хорошей производительностью и малыми габаритными размерами оборудования.

Прессование проходит без добавления клея. Преимущество этого в том, что последующее сжигание брикета проходит без выброса в атмосферу ядовитых химических веществ.

Автоматический пресс для опилок и стружек. Стационарный, высокопроизводительный и автоматизированный. Намного эффективнее и производительнее кустарных ручных прессов.

В частных и коммунальных хозяйствах используют специальное оборудование для дробления веток деревьев, которое прицепляется к трактору или машине через специальный вал. Производительность такого устройства достигает примерно 6 куб метров в час. Прямо на месте осуществляется и прессование опилок. Таким способом получается экологически чистый и готовый к последующему применению продукт.

Топливные брикеты. Популярные вопросы.

Что такое топливные брикеты?

Топливные брикеты в народе называют «евродровами», такое прозвище они получили за распространённость в западных странах, где использование экологичного и возобновляемого вида топлива ставится в приоритет. В России энергетическая проблема ещё не стоит так остро, но популярность биотоплива растёт с каждым годом, а спрос не него уже немалый. Бизнесмены, производящие топливные брикеты, находят потребителей среди владельцев частных домов, участков и заводов как за границей, так и на Родине.

Какое оборудование необходимо для создания топливных брикетов?

Технологическая линия включает следующее оборудование:

- сушилка – от 100 тыс. руб.;

- дробилка – от 100 тыс. руб.;

- пресс шнековый – от 250 тыс. руб.;

- шнек подачи – от 13 до 80 тыс. руб.;

- бункер накопитель – 50-100 тыс.;

- вентиляционное оборудование – 1,2 – 3,6 тыс. руб. за кв. м. с монтажными работами;

- теплогенератор – 150 тыс. руб.;

- циклон – 10-30 тыс. руб.;

- транспортер – около 200 тыс. руб.;

- пульт управления – около 10 тыс. руб.;

- машина для упаковки – 300-800 тыс. руб.;

- весы электронные – от 5 тыс. руб.;

31.10.2018

Сохраните статью, чтобы внимательно изучить материал

Топливные брикеты не из опилок

Кроме опилок, сырьём для изготовления топливных элементов может выступать шелуха семечек, угольная пыль, бумага и т. п. Если есть большое количество доступной бумаги, то производство евродров можно наладить из неё. Технологический процесс будет следующим:

- бумага режется на мелкие кусочки;

- сырьё вымачивается в тёплой воде до состояния жидкой каши, можно добавить в раствор немного крахмала;

- из полученной массы удаляется избыточная влага;

- бумажное тесто набивается в формы;

- после испарения практически всей оставшейся влаги брикеты вынимаются и отправляются на просушку.

Прессованные блоки из бумаги при горении выделяют больше тепла и оставляются после себя меньше пепла. Прессованная лузга семечек имеет следующие особенности:

- выделение тепла немного выше, чем у поленьев из опилок;

- имеют низкую зольность;

- пепел неприятно пахнет.

При создании топливных цилиндров из угольной пыли применяются два метода, с добавлением связующих элементов и без них. Рассматривать первый способ производства при создании горючего для домашней печи смысла не имеет, т. к. готовый продукт будет выделять токсичные вещества, что недопустимо при отоплении жилища. Второй способ сходен по технологии с производством из опилок. Последовательность действий такая:

- частицы угля измельчаются, с тем чтобы самая крупная из них не была больше 6 мм;

- в сушилках парового или газового типа уровень влажности сырья понижают до 15%;

- полученная масса охлаждается и транспортируется в пресс;

- в специальном прессе штемпельного типа на фракцию воздействуют давлением до 150 Мпа.

Что такое топливные брикеты

Топливные брикеты относятся к твердому виду биотоплива и используются для каминов, печей. Используя брикеты, можно отапливать любые помещения. Этот вид топлива считают экологически чистым, поскольку при горении выделяется небольшое количество дыма. Причем теплоотдача высока, и горит такое топливо дольше обычных дров. В сравнении с дровами, топливные брикеты дают до четырех раз больше топливной энергии.

Изготовление топливных брикетов проходит в несколько этапов: для начала отходы измельчаются, затем помещаются в специальный прибор для сушки, где высушиваются. Далее высушенные отходы подвергаются прессованию. Длительное горение брикетам придает лигнин. Это вещество, содержащееся в растительной клетке, которое получают путем воздействия на отходы высоким давлением и нагреванием. Выделяют три типа топливных брикетов:

- Pini Kay.

- RUF.

- Цилиндрической формы.

У производства каждого вида своя специфика, поэтому остановимся на них подробно.